برش لیزر و انواع آن

برش لیزر فرایندی است که در آن از اشعه لیزر برای برش اجسام استفاده میشود. روشی کاربردی است برای ساخت قطعات فلزی و غیرفلزی است.

تحول مداوم، طیف گسترده ای از برش لیزر مناسب برای انواع مواد را برای ما به ارمغان آورد. امروزه ما میتوانیم بین لیزرهای CO2 و فیبر یکی را انتخاب کنیم.

تاریخچه برش لیزری

لیزر مخفف، تقویت نور توسط برانگیختن تشعشعات تحریک شده است. برش فلزات یکی از مواردی است که امروزه در صنعت محبوبیت بسیار زیادی پیدا کرده است. اگرچه بسیاری آن را یک فناوری جدید می دانند اما تاریخچه برش لیزری مربوط به صد سال پیش می باشد.

البته حضور نابغه قرن آلبرت انیشتین در پشت این ایده می باشد که سبب افزایش تولید هرچه سریعتر شده است. در سال 1917، او در مقاله خود در مورد نظریه کوانتومی تابش، مبانی نظری را برای امکانپذیر ساختن لیزر ارائه کرد.

دانشمندان دیگر در ادامه ایده های اینشتین، ایده های جدیدی را نیز ابداع کردند. پیشرفت های مختلف در نیمه اول قرن، تکنولوژی معاصر را امکان پذیر نمود و در اواسط قرن، توسعه و پیشرفت با سرعت بیشتری شکل گرفت.

اولین نمونه لیزر پالسی (تشعشعی) مربوط به سال 1960 می باشد. اندکی پس از آن اولین لیزر گازی با قابلیت کار مداوم تولید شد سپس در دهه 60، برش لیزری به عنوان یک راه حل جدید شناخته میشد. مشکل مطابق با راه حل هنوزیافت نشده بود و وجود نداشت اما طولی نکشید که مردم به کاربردهای بالقوه در صنایع مختلف پی بردند.

این امر منجر به آغاز به کار اولین دستگاه های برش لیزری در سال 1965 شد. وسترن الکتریک، شرکتی که مسئول ساخت این ماشین ها بود از آنها برای برش سوراخ در قالب های الماس استفاده کرد.

50 سال پس از مقاله انیشتین، در سال 1967 دستگاه های برش لیزری جت گاز برای برش ورق های فلزی به ضخامت 1 میلی متر اختراع شد و مورد استفاده قرار گرفت. توانایی های دستگاه و بکارگیری آن ها در صنعت باعث تعجب و حیرت صنایع دیگر شد.

که باعت حیرت صنعت هوافضا شد. آنها در دهه 70 شروع به استفاده از لیزرهای صنعتی برای برش مواد از جمله تیتانیوم و سرامیک کردند. این یک گام بزرگ به سمت استفاده در عصر معاصر بود، زیرا لیزرهای قبلی عمدتاً قادر به برش مواد غیر فلزی بودند.

دستگاه برش لیزری چگونه برش می دهد؟

مزایای برش لیزری آن را به فناوری غالب برای برش فلز تبدیل کرده است. برخی از جنبه های اصلی موفقیت عبارتند از سرعت، کارایی، دقت و چندین مورد استفاده از جمله برش، حکاکی لیزری، علامت گذاری و غیره.

دو نوع اصلی دستگاه لیزر وجود دارد که عبارتند از دی اکسید کربن و فیبر. اصول کار این دو با یکدیگر متفاوت است و تفاوت های قابل تشخیصی را ایجاد می کند. به عنوان مثال، لیزرهای CO2 ارزان تر هستند در حالی که لیزرهای فیبر از نظر کارایی نسبت به CO2 برتری دارد، که نوآوری جدیدتری محسوب می گردد. اما اولویت با موادی است که باید برش داده شوند.

اصول کار لیزر CO2

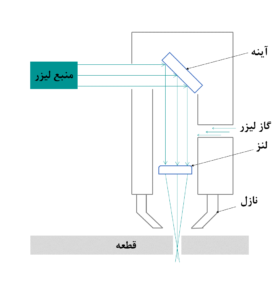

در شروع فرآیند برش لیزر، دستگاه لیزر یک پرتو نور ایجاد می کند و آن را از طریق آینه ها به سمت خروجی هدایت می کند. آینه ها منبع نور را تشکیل می دهند که انرژی نور را در پرتو ایجاد می کند.

در مسیر خود، از یک عدسی متمرکز که پرتو را متمرکز می کند نیز عبور می کند. سر برش دارای یک نازل است که پرتو را به قطعه کار هدایت می کند. پرتو لیزر متمرکز فلز را نیز ذوب می کند.

در طول فرآیند برش، گاز منتشر می شود و هنگام برش فولاد نرم، اکسیژن خالص آزاد می شود تا فرآیند سوزاندن شروع شود. در مورد فولاد ضد زنگ یا برش لیزری آلومینیوم ، پرتو لیزر فقط فلز را ذوب می کند، سپس گاز برش نیتروژن است که می تواند فلز مذاب را منفجر کند و برش ها را تمیز نگه دارد.

برای اینکه لیزر کار کند، ماده باید گرمای ساطع شده را جذب کند. با فلزات، بخش بزرگی از نور به عقب منعکس می گردد. بنابراین یک لیزر قدرتمند برای تولید گرمای لازم برای برش بر خلاف انعکاس لازم می باشد.

نوری که به عقب باز می گردد می تواند به دستگاه آسیب برساند. برخی از انواع فلزات، مانند آلیاژهای مس و برخی گریدهای آلومینیومی برای لیزرهای CO2 بیش از حد منعکس کننده هستند و این محدودیت باعث مختل کردن استفاده از موارد مختلف می گردد.

اصول کار لیزر فیبر

اولین لیزرهای فیبر در سال 2008 در EuroBlech معرفی شدند. روش های مختلف انتقال پرتو لیزر امکان برش فلزات با بازتاب بالا را فراهم می کند. اکنون فلزاتی مانند آلومینیوم، برنج، مس و فولاد گالوانیزه برای برش لیزری در دسترس هستند.

لیزرهای فیبر ساده تر و بادوام تر هستند. نور لیزر ابتدا توسط دیودها ایجاد می گردد و سپس از طریق کابل های نوری هدایت می شود و در آنجا نیز تقویت می شود.

کابل ها با عناصر زمینی (خاکی) کمیاب مانند اربیوم، تولیوم و موارد مشابه تقویت میشوند. از این عناصر برای تقویت نور استفاده می شود و در نهایت، لنز نور را متمرکز می کند تا یک پرتو لیزر آماده برای برش ایجاد کند. سیستم جدید نیازی به گاز، تنظیم مجدد آینه و گرم کردن ندارد.

مزیت بزرگ لیزرهای فیبر نرخ تبدیل انرژی بالای آن ها می باشد. حدود 75 درصد از توان دریافتی به پرتو لیزر تبدیل می شود و راندمان لیزر CO2 حدود 20٪ است.

تفاوت قابل توجه عمدتاً ناشی از اتلاف کم در تولید گرما می باشد که این امر باعث می شود که لیزرهای فیبر 2 کیلوواتی با همتایان CO2 با قدرت بیشتر قابل مقایسه باشند.

پیشرفتهای عمده باعث میشود مهندسان به توسعه این فناوری انقلابی ادامه دهند که این نشانه ای برای آینده می باشد.

چشم انداز آینده

اگرچه اکثریت بازار هنوز در اختیار لیزرهای CO2 هستند، اما لیزرهای فیبر در حال افزایش هستند. اکنون، سهم بسیار زیادی از فروش جدید به لیزر های فیبری اختصاص دارد.

هزینه های تعمیر و نگهداری لیزرهای فیبر یک نقطه فروش بزرگ است. قطعات متحرک کمتر می باشد و تنظیمات کمتری وجود دارد که این امر منجر به کاهش زمان خرابی به دلیل نگهداری می شود.

امروزه لیزر فیبر هنگام برش فلزات نازک بسیار سریعتر عمل می کند. CO2 همچنان در هنگام برش مواد ضخیم تر (10 میلی متر و بیشتر) با کیفیت لبه و عملکرد بهتر ، نسبت به برش فیبر برتری دارد.

در مجموع، آینده روشنی برای لیزرهای فیبر به نظر می رسد. تولید یک صنعت سنتی است که تغییرات در آن زمان زیادی می برد. اما فیبر چشم خود را معطوف کاهش CO2 به عنوان پیشرو در این بخش کرده است. موارد فوق را نیز می توان در مورد تجهیزات برای برش لوله “سنتی” و همچنین لیزر بیان کرد.

اهمیت انسان

اگرچه برش بصورت خودکار است، اما تنظیم آن بصورت خودکار نمی باشد. اپراتورهای ماشین نقش بسیار مهمی در تضمین کیفیت نهایی جزئیات شما دارند. تخصص و تجربه به آنها اجازه می دهد پارامترهای مناسب را برای هر نیاز در تولید انتخاب کنند.

بنابراین، انتخاب تولید کنندگان مناسب یک کار خسته کننده و سخت می باشد. فبری نکست اینجاست تا به شما در کارهای ساخت ورق فلز کمک کند.