برش لیزری چیست؟ انواع و کاربردها

برش لیزری چیست؟ یکی از محبوبترین فرایندهای برش، حکاکی و حتی ساخت برخی از قطعات است. برش لیزری (به انگلیسی: Laser cutting) فناوری است که در آن از اشعه لیزر برای برش اجسام استفاده میشود. در این فرآیند توسط استعمال اشعه لیزر از یک خروجی قوی لیزر روی اجسامی که نیاز به برش دارند انجام میشود. با صنعتی شدن برش لیزر ساخت سریع، دقیق و ارزان بسیاری از محصولاتی که هر روز با آنها سروکار داریم فراهم شد. بسیاری از کارخانجات با اضافه کردن لاینهای برش لیزر باعث افزایش بهرهوری و راندمان تولیداتشان شدند و انقلابی را در ساخت و تولید محصولات به وجود آوردند. پیش بینی میشود بازار جهانی برش لیزر از ۴.۳ میلیارد دلار در سال ۲۰۲۱ به ۶.۴ میلیارد دلار در سال ۲۰۲۶ رشد داشته باشد.

شما برای ساخت قطعات خودتان از چه روشی استفاده میکنید؟

آیا از مزایای برش لیزر نسبت به فرایندهای مشابه مثل فرز یا پلاسما اطلاع دارید؟

و سوال مهمتر اینکه آیا برش لیزر برای قطعات شما و نیاز شما مناسب است؟

تا انتهای این متن همراه ما باشید تا علاوه بر پاسخ به سوالات فوق، با کاربردهای فوقالعاده متنوع برش لیزر آشنا شوید.

برش لیزر چیست؟

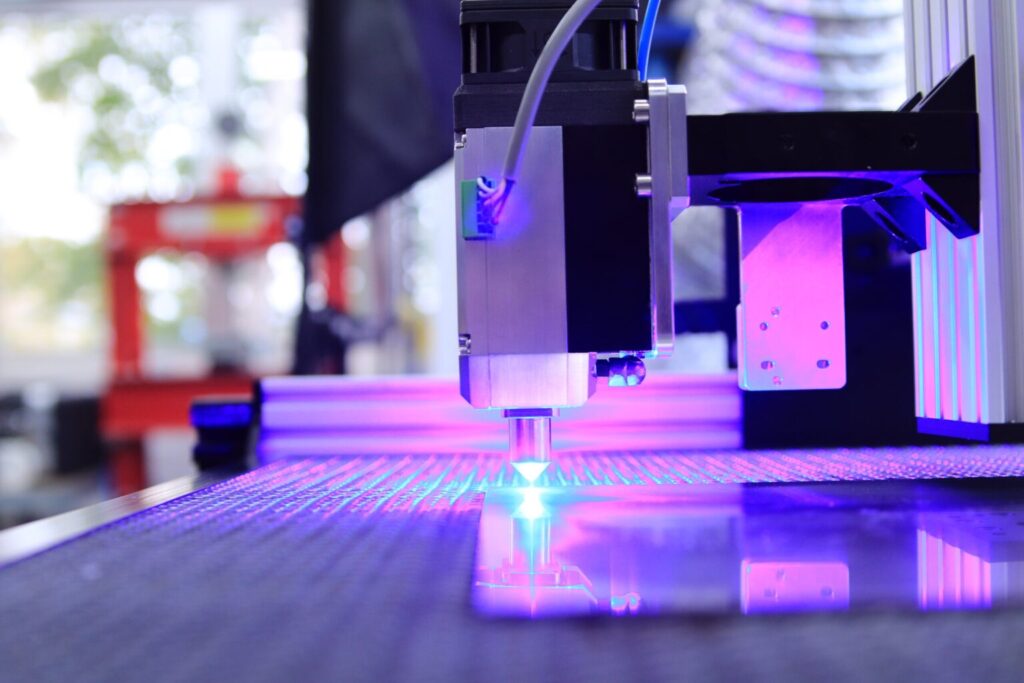

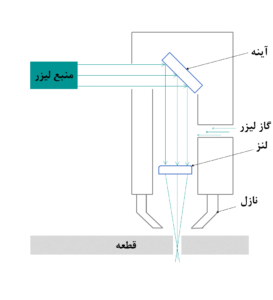

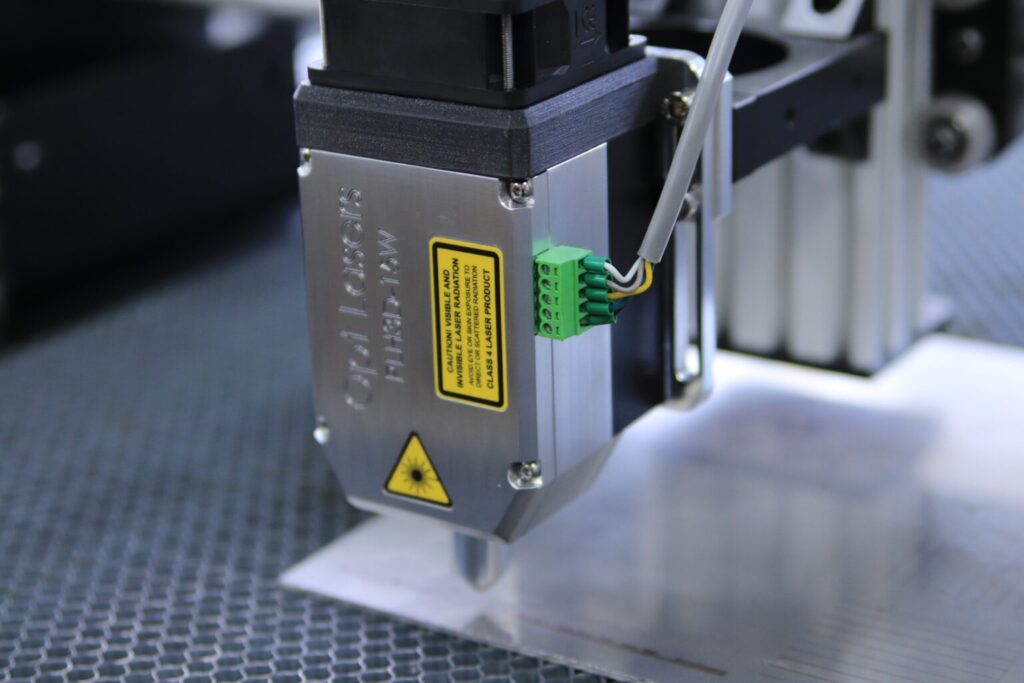

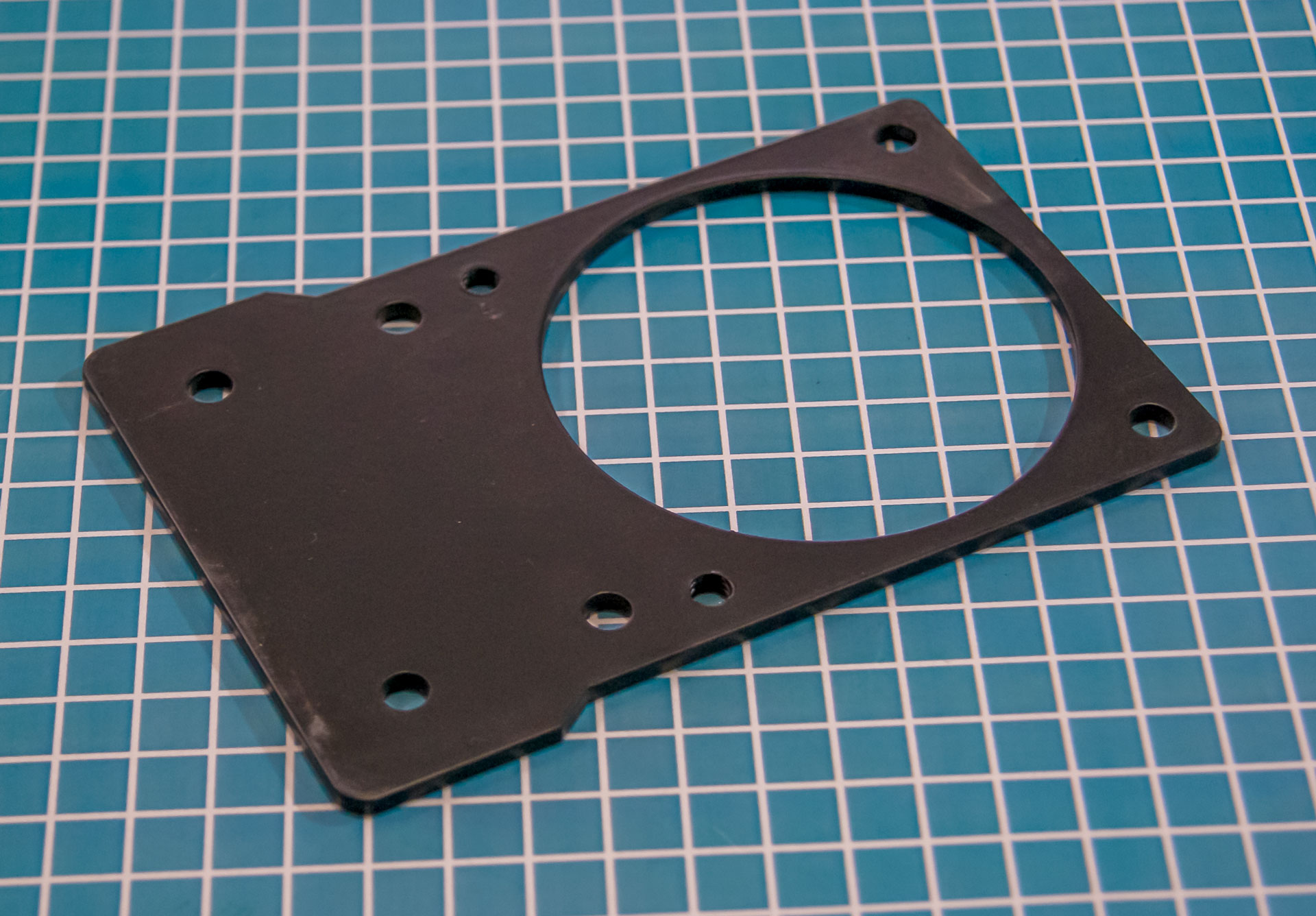

برش لیزری یکی از روشهای ساخت است که از یک پرتو لیزر با توان بالا برای برش یا حکاکی روی سطح استفاده میکند. اشعهی لیزر روی یک سطح بسیار کوچک از قطعه متمرکز میشود و طی یک فرایند حرارتی عملیات برش یا حکاکی را انجام میدهد. حرکت لیزر توسط CNC کنترل میشود و مواد اضافه معمولا با فشار آب یا گاز از مسیر برش دور میشوند. خط برش ایجاد شده در این روش بسیار باریک و با حداقل ذوب شدگی است، خطای اپراتور کم است، و تنش حرارتی بسیار کمی را در سطح قطعه ایجاد میکند. بنابراین بسیار دقیق است و برای برش اشکال پیچیده، سوراخهای کوچک و ایجاد فیلمهای باریک روی قطعه ایدهآل است.

گسترهی اجسامی که لیزر میتواند برش دهد وسیع تر از سایر روشهای برشکاری صنعتی است و شامل موارد زیر میشود:

انواع فلزات، ام دی اف، پلکسی گلس، پارچه، چرم طبیعی و مصنوعی، مواد پلاستیکی و برخی از لاستیکها، جواهرات سخت مثل الماس و حتی در برخی شرایط خاص، شیشه.

این تنوع باعث شده که برش لیزر در صنایع گوناگونی مورد استفاده قرار گیرد. صنایع نظامی، ساختمانی، هوافضا، پزشکی، دندانپزشکی، فیزیک، شیمی، الکترونیک، نیمه رساناها، پلاکسازی، مشبکسازی، قطعهسازی، زیورآلات و بدلیجات، لوازم تزئینی، تبلیغات، معرق، دکوراسیون، پوشاک و… بخشی از کاربردهای برش لیزر صنعتی است.

آیا حرفهی شما جزو یکی از این صنایعی است که نام بردیم؟ پس در ادامه با انواع برش لیزر آشنا شوید تا ببینید کدام نوع پاسخگوی نیاز شماست.

انواع برش لیزر چیست؟

یکی از انواع تقسیمبندی، بر اساس انواع لیزرهای مورد استفاده در برش لیزر است. در ادامه با سه نوع پرکاربرد این روش برشکاری آشنا میشوید.

برش لیزر گاز CO2

در این نوع، از گاز دی اکسید کربن یا CO2 به همراه مخلوطی از گازهای بیاثر مثل هلیوم و نیتروژن استفاده میشود. این مخلوط گاز با تخلیه الکتریکی شارژ میشود و اشعه لیزر پایدار تولید میکند. طول موج این نوع لیزر ۱۰.۶ میکرومتر است.

برش لیزر CO2 به دلیل کارایی و قیمت ارزانتر، رایجترین نوع برشکاری توسط لیزر به حساب میآید.

مناسب برای شیشه، چوب، چرم، پلاستیک و اکریلیک

برش لیزر کریستال

در برش لیزر کریستال از پرتوهایی تولیدهشده از کریستال Neodymium-doped yttrium orthovanadate (Nd:YVO4) استفاده میکنند. طول موج این لیزرها از لیزر CO2 کوچکتر و ۱.۰۶۴ میکرومتر است بنابراین با این روش میتوانند اجسام ضخیمتری را برش دهند. از این روش برای برش مواد فلزی و غیر فلزی استفاده میشود.

یکی از مشکلات این روش فرسودگی قطعات لیزر مورد استفاده به دلیل عملکرد با قدرت بالاست. طول عمر متوسط این دستگاه برش ۸ الی ۱۵ هزار ساعت است. همچنین این دستگاهها تجهیزات گران قیمتی دارند که بزرگترین مشکل این روش به شمار میرود.

مناسب برای پلاستیک، فلزات و سرامیک

برش لیزر فایبر

در این روش، لیزر با استفاده از دیود و فیبرهای نوری خاصی تقویت و بزرگنمایی میشود. در نتیجه شاهد اشعهای قدرتمندتر و پایدارتر خواهیم بود. طول موج این لیزر همانند روش کریستال ۱.۰۶۴ میکرومتر است. اگرچه برشهای لیزری فایبر بسیار شبیه به لیزرهای کریستال هستند، اما کارایی بیشتری داشته و به تعمیر و نگهداری کمتری نیاز دارند.

از مزایای روش برش لیزر فیبر میتوان به برش فلزات انعکاسی و رسانا، بازدهی سه برابری نسبت به روش CO2، عدم وجود قطعات متحرک و طول عمر بیشتر از دو روش دیگر، یعنی حدود ۲۵ هزار ساعت، اشاره کرد. همچنین هزینه تجهیزات لیزر فایبر نسبت به روش کریستال پایینتر است که موجب کاهش هزینههای برش میشود.

مناسب برای فلزات و مواد آلی

برش لیزر چگونه انجام میشود؟

تا به اینجا حتما نوع برش لیزر خود را انتخاب کردهاید. مراحل اجرای کار تفاوت زیادی با سایر روشهای برشکاری ندارد. ابتدا نقشهی برش توسط نرمافزارهای CAD/CAM یا گرافیکی طراحی شده و به دستگاه CNC داده میشود. با توجه به جنس و ضخامت مادهای که قرار است برش داده شود، نوع لیزر و عوامل موثر بر کیفیت برش لیزر، اپراتور دستگاه برش، توان، سرعت و سایر مشخصات دستگاه را تنظیم میکند. پس از تنظیمات و استارت دستگاه، به طور خودکار برش لیزر شروع میشود.

اگر قصد دارید با نحوهی کار لیزر برای برش آشنا شوید مقاله نحوه کار برش لیزر را مطالعه کنید.

برش لیزر فلزات

با کمک برش لیزر فلزات، راندمان فرآیندهای صنعتی افزایش پیدا کرد و انقلابی در بسیاری از صنایع به وجود آورد. همچنین لیزر یکی از مرسومترین روشهای برش در ورقکاری است. به همین دلیل در این بخش به طور مجزا به برش لیزر در فلزات میپردازم.

برای برش فلزات اغلب از روش فایبر استفاده میشود. این روش همانطور که اشاره کردم قدرت لازم برای بریدن انواع فلزات را دارد، سرعت و دقت بالایی دارد و هزینهی آن نسبت به سایر روشها کمتر است.

فرآیند برش لیزر فلزات

برای برش فلزات با لیزر، ابتدا اشعهی لیزر روی نقطهی کوچکی از سطح کار و معمولا لبههای فلز تابیده میشود و این تمرکز موجب ذوب کردن فلز در آن نقطه و ایجاد یک حفره میشود. یک گاز کمکی (اکسیژن یا نیتروژن) مواد مذاب را از محل برش دور میکند. بعد از این مرحله، با حرکت هد دستگاه لیزر، برش از حفرهی ایجاد شده شروع میشود.

با استفاده از گاز نیتروژن به عنوان گاز کمکی، قطر برش کوچکتر خواهد بود، ولی اگر ضخامت فلز زیاد باشد و یا جنس سختتری داشته باشد، استفاده از گاز اکسیژن سبب تقویت قدرت برش خواهد شد و سرعت فرایند افزایش مییابد.

حداکثر ضخامت برش فلزات با لیزر

با توجه به قدرت لیزر برای ذوب کردن فلز، محدودیت ضخامت برای انواع فلزات تعریف شده. در جدول زیر حداکثر ضخامت برخی از انواع فلزات را برای برش لیزر به روش فایبر مشاهده میکنید.

| توان لیزر | فولاد | فولاد ضدزنگ | آلومینیوم | مس |

| 500 وات | 6 میلیمتر | 3 میلیمتر | 2 میلیمتر | 2 میلیمتر |

| 1000 وات | 10 میلیمتر | 5 میلیمتر | 3 میلیمتر | 3 میلیمتر |

| 2000 وات | 16 میلیمتر | 8 میلیمتر | 5 میلیمتر | 5 میلیمتر |

| 3000 وات | 20 میلیمتر | 10 میلیمتر | 8 میلیمتر | 8 میلیمتر |

تفاوت میان برش لیزر و برش فرز

برش فلزات با دستگاه فرز CNC یکی از رایجترین روشهای برش است ولی لیزر هم در بسیاری از کاربردها محبوبیت زیادی دارد. اکنون در این بخش میخواهیم به مزایا و معایب این دو روش برای برش فلزات بپردازیم.

- محدودیت ابعاد

در روش لیزر امکان برش فلزات ضخیم (ضخیمتر از حدود ۲۰ میلیمتر) یا وجود ندارد یا با توجه به هزینهی بالا مقرون به صرفه نیست. اما در فرزکاری، طول و عرض آن به دلیل محدودیت دستگاه برش فرز محدود است.

- عمق برش

با دستگاه لیزر نمیتوان عمق حکاکی را تعیین کرد بلکه فقط سرعت و قدرت قابل تنظیم است. درحالیکه در دستگاه فرز امکان تعیین عمق برش نیز وجود دارد.

- سرعت برش

سرعت برشکاری به روش لیزر بیشتر و حدودا ۵ برابر دستگاه فرز است.

- دقت برش در لبهها

در مقایسه با فرز، لیزر لبههای دقیقتری ایجاد میکند. حتی کوچکترین برشها را میتوان به سرعت و به سادگی انجام داد. لبههای فرز شده اغلب باید به صورت مکانیکی صیقلی یا تکمیل شوند درحالیکه در برش لیزری این کار به صورت خودکار و طی یک مرحله انجام میشود.

- تماس فیزیکی

در برش فرز تماس مستقیم دستگاه فرز با قطعه وجود دارد بنابراین لازم است که قطعه توسط گیرههایی به میز کار نصب شود ولی در روش لیزر تماسی وجود ندارد.

- ضایعات

در برش لیزر شاهد حداقل ضایعات هستیم و در فرز حداکثر ضایعات.

مزایای برش لیزر چیست؟

تا به اینجا برای برش لیزر مزایای متعددی را عنوان کردیم، ولی بگذارید به طور جامع مزایای این روش محبوب را برای شما لیست کنیم.

1- اقتصادی و مقرون به صرفه

فرقی نمیکند طول برش مورد نیاز شما ۱۰ سانتیمتر باشد یا ۱۰ متر، در هر دو حالت، برشکاری با لیزر به صرفه است. دستگاه برش لیزر نه قطعهی مصرفی دارد که زود مستهلک شود، نه قالبی دارد که لازم باشد برای پروژهی شما شخصی سازی شود، نه تنظیمات پیچیدهای دارد که راهاندازی اولیهی آن هزینهی سنگینی داشته باشد. بنابراین هزینهی آن برای شما مقرون به صرفه خواهد بود.

2- دقت بالا برجسته ترین مزیت در برش لیزر

این روش یکی از دقیقترین برشها در میان رقبای برش حرارتی خود است. تلرانس ابعادی برش لیزر حدود ۰.۲۵ میلیمتر درحالیکه در ضخامت و متریال مشابه، تلرانس برش پلاسما ۰.۵ میلیمتر است.

3- ضایعات کمتر

دقت بالا و خط برش باریک در روش لیزر امکان استفادهی حداکثری از سطح را فراهم میکند. طراحان میتوانند طوری از سطح قطعه استفاده کنند که حداقل پرتی وجود داشته باشد. همچنین به دلیل سطح کم ذوب شدن یا تراشیده شدن قطعه، برش لیزر یکی از کمترین ضایعات را در میان روشهای برش دارد.

4- تکرارپذیری بالا

علاوه بر دقت، در یک فرآیند ماشینکاری صنعتی، تکرارپذیری نیز بسیار حائز اهمیت است. در برش لیزر CNC میتوانید تعداد بالایی از قطعات کپی با تلرانس استاندارد را تحویل بگیرید.

5- سرعت بالای برش لیزری

یکی از بزرگترین مزایای برش لیزر سرعت آن است به طوری که میتواند هزینهی ماشینکاری را در ابعاد وسیع بسیار کاهش دهد. سرعت این روش به طور معمول ۱۰ متر بر دقیقه است که با توجه به جنس قطعه و ضخامت آن، متغیر است.

6- عدم تماس فیزیکی

عدم تماس دستگاه برش با قطعه موجب کاهش آسیب به تجهیزات، کاهش استهلاک و دوام بیشتر آن میشود.

7- مصرف پایین انرژی

نه تنها لیزر کم مصرف است، بلکه سایر قسمتهای متحرک دستگاه نیز نسبت به بسیاری از روشهای ماشینکاری و برش مصرف کمتری دارند. بنابراین برش لیزر یکی از کم مصرفترین روشهای برش به حساب میآید.

8- عدم ایجاد اعوجاج در اثر تنش حرارتی

با وجود اینکه برش لیزر با ذوب کردن و سوختن همراه است، ولی به دلیل تمرکز در ناحیهای بسیار کوچک و حرکت سریع، و نیز وجود گازهایی که نقش خنک کنندگی را هم برعهده دارند، تنش حرارتی بسیار کمی در نواحی اطراف برش ایجاد میشود. به همین دلیل، اعوجاج ناشی از تنش حرارتی بسیار ناچیز بوده و آسیبی خصوصا به سطوح باریک وارد نمیشود.

9- ایمنی بالا در برش لیزر

لیزر نسبت به بسیاری از روشهای برش صنعتی فاکتورهای خطرآفرین کمتری دارد. بنابراین با وجود اینکه همهی روشها از بالاترین حد استانداردهای ایمنی برخوردارند، میتوان به این روش، امتیاز بالاتری در ایمنی داد.

10- بسیار پر کاربرد

با یک دستگاه لیزر میتوان انواع قطعات با متریال مختلف را برای انواع صنایع مختلف برش داد یا حکاکی کرد. در بخش بعدی کاربردهایی از این دستگاه محبوب را معرفی میکنم که شاید به آن فکر نمیکردید.

با وجود همهی این مزایا، این روش معایبی هم دارد، مثل هزینهی بالای خرید دستگاه و بخارات سمی هنگام برش. ولی اگر قصد دارید خدمات برش لیزر را دریافت کنید، خیالتان از بابت معایب این روش راحت باشد.

مزایا و معایب فرایند برش لیزری

نکات مهم در برش لیزر و طراحی آن

آیا قطعه شما برای برش لیزری مناسب است؟

این اولین و مهمترین سوالی است که باید هنگام برش لیزر فلزات به آن پاسخ دهید.

آیا قطعهی فلزی شما خیلی ضخیم نیست؟ قطعات بالاتر از ۲۵ میلیمتر اغلب برای برش با لیزر به دلیل ایجاد ناهمواری در سطح، زمان برش یا دفرمگی در اثر تنش حرارتی مناسب نیستند.

آیا قطعهی فلزی شما خیلی نازک نیست؟ برش دقیق مواد با ضخامت کمتر از ۰.۵ میلیمتر در دستگاه برش لیزری دشوار است. ممکن است تغییر شکل یا جابجایی قطعه اتفاق بیفتد.

کرف (Kerf)

کرف را در طراحی مدنظر داشته باشید

اصطلاحی است که برای توصیف فضای خالی مواد در برش لیزر که ناشی از ذوب شدن فلز است به کار میرود. تلرانسهای طراحیشده در نقشهی برش باید پهنای کرف را در نظر بگیرند که به جنس فلز و نوع لیزر بستگی دارد.

به طور کلی باید انتظار داشت که حداقل عرض کرف حداقل دو برابر قطر کانونی لیزر باشد. تلرانسها را با در نظر داشتن این موضوع انتخاب کنید. عواملی مانند توان لیزر و سرعت برش نیز بر پهنای کرف تاثیر می گذارد.

سوراخهای برش لیزری

سوراخها خیلی ریز نباشند

سوراخهای برش لیزری به دلیل محدودیتهای فرایندی نمیتوانند خیلی ریز باشند. این مقدار با توجه به جنس فلز متغیر است، اما به طور کلی میتوان گفت زمانی که قطر سوراخ کمتر از ضخامت فلز باشد اغلب باعث میشود که سوراخ ایجاد شده خارج از تلرانس باشد. بنابراین:

قطر سوراخ ≥ ضخامت ورق

فرایندهای پس از برش

فرایندهای پس از برش را در نظر بگیرید

رزوهها را نمیتوان در طول فرایند برش لیزر فلز ایجاد کرد، بنابراین تمام رزوهها پس از اتمام برشکاری اضافه می شوند. این بدان معنی است که سوراخهای رزوه شده معمولا باید بزرگتر از حداقل ضخامت سوراخ مجاز توسط دستگاه برش لیزر باشند.

گوشههای تیز

گوشههای تیز هزینهی شما را افزایش میدهند

زمان طولانیتر فرایند برابر با افزایش مستقیم هزینه است، بنابراین چند نکته را باید در نظر داشته باشید:

قطعهای که دارای گوشههای تیز در طراحی است میتواند زمان برش را افزایش دهد. زیرا هد لیزر هنگام عبور از گوشه باید سرعت خود را کاهش دهد. این اتفاق میتواند گوشهها را بیش از حد نیز ذوب کند. به طور کلی شعاع بزرگتر گوشهها باعث افزایش سرعت برش و کیفیت قطعه میشود. حداقل شعاع قطعه R0.2 است، اما شعاع بیشتر از این مقدار به کاهش هزینهی شما منجر خواهدشد.

خاصترین کاربردهای برش لیزر کدامند؟

تا اینجا فقط در مورد برش دادن توسط لیزر صحبت کردیم ولی یکی از کاربردهای پر استفادهی برش لیزر، حکاکی است. از طرفی یکی از فراوانترین کاربردهای حکاکی، حک کردن نشان تجاری یا مارکگذاری است.

یکی دیگر از کاربردهای خاص برش لیزر در مواردی است که دقت بسیار زیادی مورد نیاز است. استفاده از این روش در ساخت قطعات در صنعت هوافضا به دلیل اختلاف فشار زیاد در ماهوارهها و حتی هواپیماها بسیار مرسوم است.

بخش دیگری از کاربردهای خاص لیزر مربوط به برش قطعاتی است که به گرما حساس هستند. مثل برش سیلیکون برای سلولهای خورشیدی.

قیمت برش لیزر

قیمت برش لیزر معمولا براساس زمان انجام برش یا حجم کار، شامل طول خطوط برش یا مساحت حکاکی محاسبه میشود. البته اغلب خدمات دهندگان برای حجم کار پایین حداقل قیمت تعیین میکنند که شامل هزینهی راهاندازی، تنظیمات دستگاه و آماده کردن میز کار است.

در فبرینکست شما میتوانید به صورت آنلاین طرح یا نقشه مورد نظرتان را به صورت فایل ۲ بعدی (با فرمت .dxf یا .dwg) یا ۳ بعدی (با فرمت .stp) ارسال کنید. طی ۸ الی ۲۴ ساعت هزینه برشکاری به شما اعلام میشود و در صورت تایید، پروسهی ساخت قطعهی شما شروع خواهد شد.

اگر نقشهی قطعات شما آماده است میتوانید با یک کلیک فرایند ساخت قطعات خود را شروع کنید. فبرینکست علاوه بر تامین مواد اولیهی لازم برای قطعات شما تمام مراحل ساخت و حتی خمکاری تا کنترل کیفی را انجام میدهد. راستی! اگر با وجود همهی کنترلها، مغایرتی بین قطعهی تحویلی و نقشهی شما وجود داشت، فبرینکست به رایگان قطعهی دیگری برای شما میسازد و ارسال میکند. ساخت قطعهی خود را از اینجا شروع کنید: برش لیزر فبرینکست