انواع روشهای ساخت قطعات صنعتی در خودروسازی

وقتی صحبت از خودرو میکنیم داریم از سیهزار قطعه حرف میزنیم و وقتی از صنعت خودروسازی حرف میزنیم از بیش از صدهزار کارمند و هزار کارخانه و کارگاه مرتبط با خودروسازی. و این فقط بخش نمایان صنعت خودروسازی است. تولید یک خودرو از تامین مواد و تولید قطعات آن شروع میشود. فبری نکست با ایجاد زیرساخت تولید قطعات خودرو، توانسته با هزینهی کم، سرعت تولید را افزایش دهد.

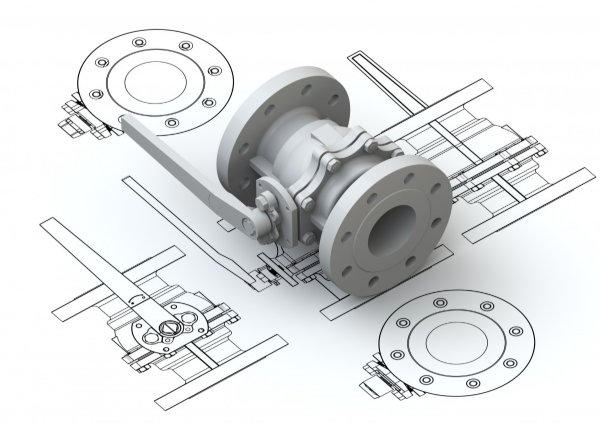

در ادامه به معرفی روشهای متداول ساخت و خدمات فبرینکست میپردازیم.

انواع تکنیکهای ساخت در صنعت خودروسازی

از یک لامپ کوچک راهنما که شامل یک LED و دو رشته سیم است، تا سپر خودروهای سنگین که دستگاه قالب چند تنی دارد، روزانه در صنعت خودرو در حال ساخت و تولید است. روشهای مختلف ساخت برای قطعات مختلف مورد استفاده قرار میگیرد ولی برخی از آنها مثل قالبگیری تزریق و ورقکاری کاربرد گستردهتری دارند.

قالب گیری تزریقی

قالب گیری تزریقی یکی از روشهای تولید قطعات پلاستیکی یا فلزی است که در آن مواد خام، تحت فشار بالا حرارت داده شده و بعد از ذوب شدن در یک قالب تزریق میشوند. برخی از قالبها تک حفره هستند و برخی چندین حفره دارند و میتوانند همزمان تعداد زیادی قطعه را تولید کنند.

مزایا

- تکرارپذیری بالا

- هزینه تولید پایین

- انعطافپذیری بالا در طراحی

- تقریبا بدون ضایعات (ضایعات نیز اغلب قابل استفاده مجدد است)

- سازگاری با طیف گستردهای از مواد و رنگها

- یکنواختی محصولات

معایب

- هزینه بالای ساخت تجهیزات اولیه

- زمان طولانی ساخت اولین قطعات

- هزینهی بالای تغییر طراحی قطعه

پرینت سه بعدی

ساخت قطعه با پرینتر سه بعدی یکی از جدیدترین فناوریهای ساخت است که با توسعهی خودروهای برقی سهم قابل توجهی در صنعت خودرو پیدا کرده است. اتومبیل برقی LSEV یکی از آنهاست که در سال ۲۰۱۹ با قیمت ۷۵۰۰ دلار برای آن اولین بارعرضه شد. تمام قطعات این خودرو به غیر از لاستیک، پنجره، صندلی و شاسی، با پرینتر سه بعدی ساخته میشود و تولید آنها فقط سه روز طول میکشد!

مزایا

- امکان طراحی منعطف

- امکان ساخت قطعات مقاوم و سبک

- تولید بسیار سریع

- کاهش ضایعات

- کاهش هزینه (برای تولید کم تعداد)

معایب

- محدودیت مواد

- محدودیت ابعاد

- محدودیت طراحی

- نیاز به پاکسازی و پرداختکاری بعد از ساخت

- دقت پایین در تلرانس و ابعاد، به دلیل نیاز به پرداخت بعد از ساخت

- مقاومت کمتر نسبت به روش قالب گیری تزریقی

- افزایش هزینه (برای تولید انبوه)

ماشینکاری CNC

ماشینکاری CNC که شامل فرزکاری و تراشکاری با CNC میشود امکان تولید قطعات صنعتی را فراهم میآورد. از ماشینکاری CNC برای براده برداری و جدا کردن لایه ای از قطعه کار استفاده میشود. این روش یکی از پرکاربردترین تکنیکهای ساخت در صنعت خودروسازی و قطعه سازی است. مهندسین با کمک نرم افزارهایی مثل Solidworks و CATIA قطعات پیچیده را طراحی میکنند و توسط دستگاههای فرز یا تراش CNC با دقت بالا، آنها را در ابعاد انبوه میسازند. این روش برای تولید انواع قطعات فلزی از جمله فولاد، آلومینیوم، تیتانیوم، برنج، مس و نیز انواع پلاستیک و فایبرگلاس کاربرد دارد.

مزایا

- هزینهی پایین

- دقت ابعادی بالا

- تکرارپذیری بالا

- افزایش سرعت تولید

- قابلیت استفادهی مداوم

- نیاز به مهارت کم

- هزینهی پایین تغییر طراحی قطعه

- ایمنی بالا نسبت به روشهای دستی

معایب

- هزینهی بالای دستگاه

- محدودیت ابعاد

ورقکاری

ورق فلزی یکی از پرکاربردترین متریالهای مورد استفاده در صنعت خودروسازی است. جالب است بدانید که ۱۲ درصد فولاد تولید شده در دنیا، در صنعت خودروسازی استفاده میشود. ورقهای فلزی را میتوان به اشکال مختلفی برش داد، خم کرد و جوشکاری نمود تا قطعات مورد نظر ساخته شود. انواع ورق در ضخامتها و آلیاژهای مختلف آهنی و غیرآهنی و حتی پوششهای متفاوت در بازار وجود دارد که با توجه به ویژگیهای مکانیکی و کاربرد قطعه میتوان از آنها استفاده نمود.

مزایا

- هزینهی پایین تولید برای طرحهای ساده

- تنوع فلزات قابل استفاده

- دوام بالای قطعات تولید شده

معایب

- هزینهی بالا برای قطعات پیچیده

- محدودیت طراحی

- سرعت پایین تولید محصول نهایی

انواع روشهای برش در صنعت خودروسازی

در صنعت خودرو معمولا از برش لیزر، پلاسما یا واترجت برای برش استفاده میشود. همچنین انواع روشهای سوراخکاری و پانچ کردن نیز به فراخور طراحی قطعه مورد استفاده قرار میگیرد.

برش لیزر

برش لیزر از پرتوهای تقویت شدهی لیزر برای برش و حکاکی فلز، پلاستیک، پارچه، چرم و حتی شیشه استفاده میکند و میتواند با دقت، سرعت و تکرارپذیری بالا کار کند. این قابلیتها برش لیزر را یکی از روشهای پرکاربرد برش در صنعت خودرو و قطعه سازی تبدیل کرده است. لیزر میتواند با توجه به توان ژنراتورش، انواع ورق فولادی با ضخامت ۲۰ میلیمتر را نیز برش دهد.

مزایا

- مقرون به صرفه

- دقت بالا

- سرعت بالا

- تکرارپذیری بالا

- ضایعات کم

- عدم ایجاد اعوجاج در اثر تنش حرارتی

- مصرف انرژی کم

معایب

- هزینه بالای تجهیزات

- ایجاد آلایندههای مضر

برش پلاسما

برش پلاسما فرآیندی است که از یک گاز متمرکز و یونیزه شده برای برش فلزات رسانا استفاده میکند. در این روش، بین فلز و الکترود تنگستن یک قوس الکتریکی ایجاد میشود. گاز بیاثری که در برش پلاسما به کار میرود، توسط بار الکتریکی یونیزه شده و دمای آن تا ۲۵هزار درجه سانتیگراد افزایش مییابد. این دما باعث ذوب شدن مواد و برش میشود. پلاسما قادر است فولاد، مس، آلومینیوم، برنج و بسیاری از مواد رسانای دیگر را برش دهد. از این روش برای برش ورقهای فولادی تا ضخامت ۵۰ میلیمتر میتوان استفاده نمود. برخی از دستگاههای برش پلاسما قادرند فولاد را تا ضخامت ۱۵۰ میلیمتر نیز برش دهند.

مزایا

- امکان برش همهی فلزات رسانا

- کیفیت عالی تا ضخامت ۵۰ میلیمتر

- هزینهی پایین نسبت به لیزر و واترجت

- امکان برش در زیر آب

معایب

- کیفیت کمتر نسبت به لیزر برای فلزات با ضخامت کم

- ایجاد صدای زیاد

- مصرف برق زیاد

برش واترجت

دستگاه واترجت میتواند با فشار زیاد آب (۴۰۰۰ تا ۶۵۰۰ بار) و مواد ساینده، سختترین فلزات را هم برش دهد. موادی که از واترجت برای برش آنها استفاده میشود عبارتاند از: انواع فولاد و سوپر آلیاژها، تیتانیوم، آلومینیوم، مس، برنج، پلاستیک و پلیمر، سنگ، شیشه،فوم، چوب و… واترجت قادر است فولاد را تا ضخامت ۱۵۰ میلیمتر بدون ایجاد اعوجاج برش دهد.

مزایا

- عدم محدودیت در برش مواد

- عدم ایجاد تنش حرارتی

- عدم ایجاد آلودگی هنگام برش

- دقت برش بالا (تا ۰.۰۱ میلیمتر)

- عدم نیاز به پرداخت و ماشینکاری لبههای برش خورده

معایب

- ضخامت برش (Kerf) بالا (۰.۵ تا ۱ میلیمتر)

- هزینه اولیهی بالا

راهکارهای فبرینکست برای صنعت خودروسازی

بیش از ۱۰۰۰ قطعه ساز خودرو در ایران فعال هستند. فبرینکست در این زنجیره توانسته در کنار تولیدکنندگان و خدمات دهندگان قرار گیرد و کمک کند که ساخت قطعات خودرو با کیفیت بالا، سریعتر و با دقت لازم بدست تامین کنندگان برسد.

ما در فبرینکست انواع خدمات شامل تامین مواد اولیه، ارجاع به قطعه ساز جهت انجام عملیات ماشینکاری CNC، برش لیزر و خمکاری و در نهایت تحویل از قطعه ساز و کنترل ابعادی و کیفی قطعات را انجام میدهیم. در صورت نیاز شما، مراحل سختکاری، آبکاری و رنگکاری را نیز انجام میدهیم و محصول نهایی را به صورت مونتاژ شده به شما تحویل میدهیم.

فرقی ندارد کدام قطعه از خودرو مورد نیاز شما باشد و شما درکدام نقطه از زنجیرهی تامین خودرو باشید، اگر قصد برونسپاری ساخت قطعات مورد نیازتان را دارید فبرینکست راهکاری مطمئن و مقرون به صرفه است.

- در صورتی که در مرحلهی کنترل کیفی فبرینکست یا بعد از تحویل کالا توسط شما مغایرتی با نقشههای ارسالی وجود داشته باشد، ما یا هزینهی شما را عودت میدهیم یا قطعه را با هزینهی خودمان مجددا تولید و ارسال میکنیم.

- در صورت درخواست شما، گواهینامههای کنترل کیفی از آزمایشگاههای مورد تایید سازمان استاندارد نظیر CMM ،VMM و XRF را ارائه میکنیم.

برای ساخت قطعات خود فقط کافیست نقشهی آنها را ارسال کنید تا هزینهی ساخت را اعلام و تولید قطعه را شروع کنیم.