جوشکاری نقطهای (Spot Welding) یکی از انواع جوشکاری مقاومتی میباشد که با اعمال فشار در حین تامین جریان الکتریکی به ناحیه جوش و با توجه به مقاومت الکتریکی و حرارتی فلزات را به یکدیگر متصل میکند. اولین بار در سال 1885 هنگامی که الیهو تامسون به طور تصادفی دو سیم مسی را در یک آزمایش با یکدیگر ذوب نمود، جوشکاری نقطه ای را به دنیای صنایع معرفی نمود که هماکنون در صنایع مختلف کاربرد دارد.

امروزه جوشکاری نقطهای به یک فرآیند جوشکاری اصلی در تولید و مونتاژ به ویژه در بخش ساخت ورق فلز و صنعت خودرو تبدیل شده است و به دلیل مناسب بودن جوش نقطهای دراتوماسیون، نقش مهمی را در صنعت ایفا میکند و کاربرد آن در صنایع مختلف سبب افزایش محبوبیت جوش نقطهای شده است.

جوشکاری نقطهای چیست؟

جوش نقطهای که با نام اختصاری RSW یا «جوشکاری نقطهای مقاومتی» نیز شناخته میشود یک فرآیند جوشکاری با مقاومت الکتریکی بالا است که باعث اتصال فلزات به یکدیگر توسط دو الکترود میشود و امروزه از اهمیت بالایی در صنعت برخوردار میباشد. با فشردن قطعات بین الکترودها فشار اعمال میشود و با عبور جریان جوش از فلزات رسانا گرما حاصل میگردد. این فرآیند باعث ذوب شدن مواد و ایجاد اتصال جوش میشود. اتصال ایجاد شده از طریق جوشکاری نقطهای مقاومتی شبیه یک دکمه یا یک قطعه است. زیرا جریان دقیقاً در یک منطقه کوچک روی سطح فلز اعمال میگردد، بنابراین اصطلاح جوش نقطهای بر اساس این فرآیند ابداع شده است.

تحقیقات نشان میدهد که فلزات با استفاده از مقادیر زیادی انرژی در مدت زمان کوتاهی (تقریباً 100-10 میلی ثانیه) ذوب میشوند به همین دلیل ناحیه اطراف جوش در اثر گرمای بیش از حد آسیبی نمیبیند و ناحیه متاثر از حرارت به حداقل میرسد و یک جوش تمیز بدون آسیب در پیرامون قطعه ایجاد میگردد.

مقدار حرارتی که در جوشکاری نقطهای با فرمول گرما- انرژی تولید میشود به صورت زیر بیان میشود:

Q = I2Rt

که Q انرژی گرمایی، I جریان، R نشان دهنده مقاومت الکتریکی و t زمان یا مدتی است که در آن جریان اعمال میشود.

فرآیند جوشکاری نقطهای

فرآیند جوشکاری نقطهای از طریق ارسال پالسهای الکتریکی با ولتاژ پایین و جریان بالا به الکترودهای جوش انجام میشود تا در حین اعمال فشار کافی برای ذوب شدن فلزات، فلز سریعا ذوب شود. این فرآیند از نظر اعمال فشار مشابه فرآیند جوش سرد میباشد با این تفاوت که در جوش سرد جریان الکتریکی به جوش اعمال نمیشود.

مراحل جوشکاری نقطهای به شرح زیر میباشد:

- اولین مرحله در جوشکاری نقطهای، قرار دادن ورقهای فلزی یا قطعات بر روی یکدیگر میباشد. پس از اینکه فلزات به طور محکم در جای خود قرار گرفتند، اعمال فشار از طریق نیروی الکترود انجام میشود. این فشار بسته به نوع دستگاه ممکن است به صورت دستی، پنوماتیک، توسط فنرها یا از طریق هیدرولیک اعمال گردد.

- مرحله دوم شامل اعمال جریان سنگین به ناحیه مورد نظر بین دو الکترود میباشد. با واکنش جریان الکتریکی با مقاومت داخلی فلز، فلز مذاب بوجود میآید. (فلزات به حدود 2000 درجه سانتیگراد میرسند که بالاتر از نقطه همجوشی آنها است.) در این فرآیند الکترودها باید نقطه ذوب بالاتری نسبت به قطعات کار داشته باشند به همین دلیل معمولا از الکترودهای آلیاژ مس در فرآیند جوشکاری استفاده میشود، اما متناسب با فلز جوش داده شده الکترودها میتوانند از تنگستن، مولیبدن و سایر مواد نیز ساخته شوند.

- مرحله آخر شامل خنک شدن و انجماد قطعه میباشد. در این مرحله، الکترودهای جوشکاری در تماس با قطعه باقی میمانند و با سرد شدن و سخت شدن، فلزات به عنوان تکیه گاه عمل میکنند و پس از سرد شدن فلزات فرآیند جوشکاری به پایان میرسد.

پارامترهای جوش نقطه ای

برای بررسی و تنظیم یک جوش با کیفیت و رضایتبخش، متغیرهای زیادی در فرآیند جوشکاری نقطهای وجود دارند که در ادامه قصد داریم به بررسی برخی از این متغیرها بپردازیم:

فشار اعمال شده

اعمال مقدار صحیح فشار یا نیروی الکترود در ایجاد جوش با کیفیت بسیار مهم میباشد. اگر فشار اعمالی کافی نباشد، اتصال خیلی کوچک و ضعیف میشود. از طرف دیگر، اگر فشار بیش از حد باشد ممکن است باعث ایجاد ترک در محل جوشکاری میشود؛ زیرا فلز مذاب میتواند باعث نازک شدن ورقها شود. به همین دلیل توصیه میشود که عمق فرورفتگی الکترود هرگز نباید از 25 درصد ضخامت ورق تجاوز کند.

جریان

مقدار گرمایی که تولید میشود به مقاومت الکتریکی و قابلیت هدایت حرارتی فلز بستگی دارد از همین رو لازم است که نوع فلز هنگام تعیین مقدار جریان برای دستگاه تعیین گردد.

قطر نوک جوش

قطر نوک جوش اندازه نقطه جوش را کنترل میکند. اگر نوک خیلی کوچک باشد، قطعه جوش میتواند خیلی کوچک و ضعیف باشد، در حالی که نوک خیلی بزرگ میتواند باعث گرم شدن بیش از حد فلزات و ایجاد حفره شود.

چرخه زمانی جوشکاری

جهت اطمینان حاصل پیدا کردن از اینکه جوش نقطهای از کیفیت بالا و ایمن برای استفاده در کاربردها برخوردار است میتوان فلزات جوش داده شده را تحت روشهای آزمایشی مانند بازرسی اولتراسونیک و تست مقاومت مکانیکی (برشی،کششی، آزمایشهای لایه برداری و غیره) قرار داد تا از کیفیت کار اطمینان کامل حاصل گردد. با تنظیم زمانی که فلزات تحت فشار الکترود و جریان جوش قرار میگیرند، میتوان نتایج جوش نقطهای را بهبود بخشید و از عیوب احتمالی جلوگیری نمود. در ادامه به مواردی که در تنظیم زمان مناسب جوشکاری اهمیت دارند میپردازیم:

زمان جوش (Weld Time)

مدت زمانی است که در آن جریان الکتریکی بین الکترودها جهت ایجاد جوش جریان مییابد و در این مدت گرمایی که تولید میشود سبب ایجاد همجوشی فلزات (جوش فلزات) میگردد.

زمان فشرده سازی (Squeeze Time)

به مرحلهای اطلاق میشود که نوک جوش الکترود به فلزات همپوشانی فشار وارد میکند.

زمان نگهداری (Hold Time)

به مدت زمانی که جریان جوشکاری قطع میشود، ولی نیروی الکترودها همچنان باقی است تا جوش ایجاد شده سرد و منجمد شود و استحکام لازم در آن ایجاد گردد

زمان تاخیر (Off Time)

جهت نشان دادن تاخیر جریان از پایان عملیات تا شروع عملیات جدید استفاده میشود.

جوش نقطهای مواد مختلف

جوش نقطهای در فلزاتی که رسانایی حرارتی پایین همراه با مقاومت الکتریکی بالا دارند مانند فولاد کم کربن بهترین عملکرد را دارا میباشد. اگرچه جوشکاری نقطهای میتواند روی فلزاتی که دارای این ویژگیهای ذاتی نیستند (مانند فولادهای با کربن بالا) عملکرد لازم را داشته باشد. اما به این نکته توجه داشته باشید که جوشها بیشتر مستعد شکستگی و ترک هستند زیرا ممکن است ریزساختارهای شکننده و سختی داشته باشند.

مواد مناسب برای جوشکاری نقطهای:

- فولاد کم کربن

- فولادهای ضد زنگ

- فولاد گالوانیزه

- منیزیم

- آلومینیوم

- آلیاژهای روی

- آلیاژهای نیکل

- مونل

- اینکونل

- تیتانیوم

- سیلیکون برنز

برخی از فلزات نمیتوانند مطابق با استانداردهای جوشکاری نقطه ای به یکدیگر متصل گردند، به همین منظور این فلزات اغلب میتوانند با روشهای دیگر که امروزه در صنایع کاربرد دارند مانند لحیم کاری به یکدیگر متصل شوند.

الکترود

الکترودهای جوشکاری جریان الکتریکی را به فلزات انتقال میدهند و فشار مکانیکی را هنگام تماس با قطعه با استفاده از اهرم و کلاچ اعمال میکنند. مکانیسم اعمال فشار میتواند توسط یک موتور الکتریکی یا پنوماتیک تغذیه شود. دو نوع الکترود غیر مصرفی وجود دارد که در جوشکاری نقطهای استفاده میشوند:

1- الکترودهای رسانا

الکترودهای رسانا برای جوش دادن مواد مقاوم مانند فولاد ضد زنگ و نیکل بکار میرود. الکترودهای مس یا الکترودهای آلیاژ مس جز این دسته از الکترودها میباشند که برای جوش دادن از آنها استفاده میگردد. این الکترودها برای اجازه دادن به جریان و گرما در قطعه کار ایدهآل میباشند.

2- الکترودهای مقاومتی

از الکترودهای مقاومتی معمولاً برای فلزات رسانا مانند مس و طلا استفاده میگردد. در میان الکترودهای مقاومتی الکترودهای مولیبدن و تنگستن بهترین عملکرد را دارا میباشند، زیرا از رسانایی کم و مقاومت الکتریکی بالایی برخوردار میباشند.

انتخاب نادرست الکترودها میتواند منجر به سایش زودرس الکترود شود و این عمل ممکن است منجر به تغییر شکل یا جایگزینی الکترودها گردد. برخی از فلزات نیز میتوانند با الکترودها واکنش دهند، به عنوان مثال، فولاد با روکش روی ممکن است نوک جوشکاری را کثیف کند و در اتصال با فلزات مشکل ایجاد نماید. علاوه بر انتخاب مواد الکترود، هندسههای مختلف الکترود نیز اهمیت دارد، نوکهای الکترود را میتوان به شکل نوک تیز، کوتاه یا گنبدی شکل داد.

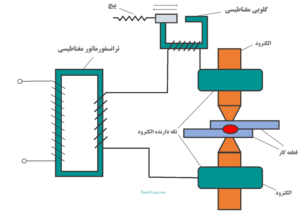

منبع تغذیه

دستگاههای جوش نقطهای معمولاً با استفاده از برق AC کار میکنند و با کمک یک ترانسفورماتور، برق AC امکان دستیابی به جریانهای بالا در ولتاژهای پایین را فراهم میکند. ولتاژ جوش نقطهای معمولا بین 5 تا 22 ولت تنظیم میشود و جریان الکتریکی معمولا بین 1000 تا 10000 آمپر میباشد.

دستگاههای جوش نقطهای صنعتی معمولاً از برق سه فاز برای رسیدن به جریانهای پیک بالا در تولید استفاده میکنند. به ویژه برای جوشکاری نقطهای ورقهای آلومینیومی جهت ساخت دیگهای بخار، لولهها بسیار کاربرد دارند.

دستگاه جوش نقطه ای

دستگاه جوش نقطهای شامل یک ترانسفورماتور برای منبع تغذیه، الکترودهای جوشکاری و سایر اجزاء میباشد که امکان کنترل پارامترهای کار جوشکاری (جریان جوش، فشار، ولتاژ و غیره) را فراهم مینماید. دستگاههای جوش نقطهای معمولاً با آب خنک میشوند زیرا در کسری از ثانیه حرارت بسیار بالایی تولید میکنند. الکترودها دارای مسیرهایی برای خنک کردن آب هستند تا دما را کاهش دهند و از سایش بیش از حد جلوگیری کنند. تجهیزات جوش نقطهای را میتوان به صورت دستی یا خودکار با استفاده از رباتهای جوش نقطهای انجام داد. دستگاههای جوش نقطهای قابل حمل نیز به صورت تفنگ جوش در دسترس میباشند.

کاربردهای جوشکاری نقطهای

جوشکاری نقطهای در صنعت خودرو

جوش نقطهای یک عنصر کلیدی در صنعت خودرو است زیرا ساخت قطعات خودرو با استفاده از این روش مقرون به صرفه، قابل اعتماد و سریع است. شرکتها خطوط مونتاژ خود را با استفاده از رباتهای جوش نقطه ای، اتوماتیک میکنند. یک ورق فلزی فولادی یا آلیاژ آلومینیوم میتواند به راحتی با دقت و تکرار در چند ثانیه به یک قطعه مونتاژ کاربردی تبدیل شود.

جوشکاری نقطهای در الکترونیک

جوشکاری نقطهای برای جوشکاری تجهیزات الکترونیکی ظریف نیز مناسب میباشد و از گرم شدن بیش از حد قطعات الکترونیکی جلوگیری میکند و کیفیت جوش در این تجهیزات بالا میباشد. برخی از این تجهیزات سوئیچ ها، پنلهای خورشیدی، بردهای مدار پیچیده و باتریها میباشند.

جوشکاری نقطهای در تولید میخ

رولهای فولاد کربنی با قرار گرفتن در زیر چرخ جوشکاری با جریان الکتریکی به میخ تبدیل میشوند. در تولید میخ فرآیند جوش نقطهای پیوسته با سرعتهای بالا انجام میشود که در هر دقیقه هزاران میخ تولید میگردد.

جوشکاری نقطهای در وسایل آشپزخانه

برخی از تجهیزات اشپزخانه مانند دسته ها، کفگیرها و فنجانهای حلبی اغلب با استفاده از جوش نقطهای شکل میگیرند.

جوشکاری نقطهای در صنعت پزشکی

صنعت پزشکی نیز از کیفیت جوش و سرعت انجام این فرآیند در تولید و ایجاد تجهیزات پزشکی بهره میبرد. به عنوان مثال، در ارتودنسی از جوش نقطهای برای اتصال ایمپلنتهای دندانی استفاده میگردد.

مزایای جوشکاری نقطهای

- جوش نقطهای یکی از سریع ترین و تمیزترین روشهای جوشکاری است.

- فرآیندی آسان و ساده در جوشکاری میباشد.

- برخلاف برخی از فرآیندهای رایج شناخته شده مانند جوشکاری MIG، جوشکاری TIG و غیره در این روش شعله وجود ندارد.

- این فرآیند را میتوان به راحتی با استفاده از رباتهای جوشکاری اتوماتیک کرد.

- در این روش چندین ورق فلزی را میتوان همزمان به هم وصل کرد.

- برخلاف برخی روشهای دیگر مانند جوشکاری MIG هیچ ماده پرکنندهای در این روش مصرف نمیشود.

- به دلیل عدم استفاده از گازهای بی اثر یا فلزات پرکننده در این روش، بسیار مقرون بصرفه و اقتصادی میباشد.

معایب جوشکاری نقطه ای

- تراز قطعه در این روش بسیار حائز اهمیت میباشد.

- جوش نقطهای باعث تغییرشکل قسمت هایی از قطعات میشود.

- جوشکاری ورقهای ضخیم در این روش غیرممکن میباشد.

- نوع اتصالات در این روش موضعی میباشد به همین دلیل ممکن است مانند سایر روشهای جوشکاری اتصالات قوی نباشند.

- عدم فشار مناسب منجربه کاهش کیفیت جوش میگردد.

- نوک الکترود ممکن است به دلیل چرخه حرارتی ترک بخورد.

- پاشش میتواند به دلیل مدیریت ضعیف پارامترهای تجهیزات رخ دهد.

برخی از نکات مهم در جوشکاری نقطه ای

جوشکاری نقطهای مقاومتی یک فرآیند جوشکاری سریع و مقرون به صرفه است که به طور گسترده در تولید ورق فلز استفاده میشود. این یک روش جوشکاری جذاب برای اتوماسیون از طریق جوشکاری نقطه ای ربات است و سرعت و دقت باورنکردنی را در استحکام جوش ارائه میدهد.

جوشکاری نقطهای بیشترین کاربرد را در بخش خودرو در طول تاریخ داشته است، زیرا استفاده از این فرآیند باعث افزایش سرعت تولید و مونتاژ میشود. در درجه اول برای جوشکاری فولاد در صنعت خودرو استفاده میشود، اما با گذشت زمان الومینیوم به دلیل بهینهسازی انبوه فولاد جایگزین آن میگردد. اتوماسیون شرایط جوشکاری قطعات با تعداد بالا و در کنترین زمان را آسان کرده است.