ویژگیهای یک DFM قابل ساخت

DFM به معنای طراحی برای ساخت است.

DFM اساساً بیانگر این است که چگونه میتوان یک طرح را سادهسازی کرد تا قابلیت ساخت داشته باشد. با این حال، هیچ استانداردی وجود ندارد که یک DFM خوب یا DFM بد چیست. با تجهیزات مختلف، حجم متفاوت، فرآیند متفاوت، یک طراحی با «آسانی» متفاوتی برای ساخت ارائه میشود. به عنوان مثال، یک طرح معمولی برای تزریق پلاستیک معمولاً بسیار سخت یا حداقل برای ماشینکاری CNC بسیار پرهزینه است. شفت بلند با تلرانس 0.01 میلیمتر واقعاً برای یک ماشین تراش سیتیزن «هدستاک کشویی» مشکلی ایجاد نمی کند، اما برای یک تراش CNC معمولی میتواند بسیار چالش برانگیز باشد. بنابراین قبل از اینکه واقعاً در مورد “DFM” صحبت کنیم، باید زمینه محیط کار را تعریف کنیم.

خدمات معمول ماشینکاری CNC

سطح معمولی CNC میتواند تلرانس 0.02 میلیمتر را ساپورت کند، مراکز فرز معمولاً با اندازه های 450 میلیمتر، 550 میلیمتر، 650 میلیمتر، 850 میلیمتر و 1.5 متر هستند. تراشهای CNC معمولی در اینجا محبوبترین هستند، با این حال یافتن ماشینهای تراش سر کشویی کار سختی نیست. دستگاه های CNC 3 محور، 4 محور و 5 محور به راحتی پیدا میشوند، اما دستگاه های CNC اتصال پنج محوره به طور گسترده مورد استفاده قرار نمیگیرند.

پیشنهادات DFM برای طراحان

در زیر، ما DFM را برای ماشینکاری با دستگاه CNC مورد بحث قرار خواهیم داد. بنابراین در اینجا پیشنهادات DFM برای افزایش قابلیت ساخت به این صورت است:

1- از شعاع 0 اجتناب کنید

از استفاده از زاویه راست داخلی در شعاع 0 خودداری کنید. دلیلش مشخص است. تمام ابزارهای موجود در دستگاههای CNC دارای شعاع هستند. هر زاویه راست داخلی در شعاع 0 را فقط میتوان با EDM یا برش سیم که معمولاً هزینه بیشتری نسبت به ماشین های CNC دارد، انجام داد.

2- از ضخامت دیواره نازک خودداری کنید

از ضخامت دیوار کمتر از 0.8 میلیمتر خودداری کنید این کار قابلیت ساخت قطعه را کاهش میدهد.

ماشینکاری CNC یک پردازش برش فلز است. هنگامی که ابزارها مواد را از قطعات جدا میکنند، نیروهایی به قطعات وارد میشود. اگر ضخامت دیوار خیلی نازک باشد، نیروی پردازش باعث تغییر شکل غیرمنتظره میشود. برای چرخش قطعات، برش میتواند باعث تغییر شکل در ضخامت دیواره شود. با توجه به ابزاری مورد استفاده و اندازه قطعه، 0.8 میلی متر میتواند تخمین خوبی باشد که در بیشتر موارد کاربرد دارد.

3- از سوراخ های دقیق طولانی اجتناب کنید

سوراخهای دقیق طولانی برای قابلیت ساخت راه کاهش میدهد و مشکل ساز هستند. «حفره های دقیق طولانی» در اینجا به معنای سوراخهایی هستند که نسبت عمق به قطر آنها بزرگتر از 10 و تحمل آنها از بیشتر یا کمتر از 0.02 میلیمتر است. با توجه به زیاد بودن ابزار مناسب، این سوراخها هنوز هم قابل ساخت هستند، اما پرهزینه هستند. ساختن آنها دشوار است، زیرا ابزارهای بلند و باریک هنگام برش فلز به راحتی خم میشوند. هنگامی که ابزار خم میشود، تلرانس آنها از بین میرود.

نسبت عمق به قطر ابزار فرز معمولی 8 به 10 است. ابزارهای فرز اضافی با نسبت 15 یا حتی 20 وجود دارند، اما هر چه طویلتر شوند، مواد ابزار سختتر میشود و در نتیجه، هزینه بیشتری نیز دارد. حتی با مواد سختتر، تلرانس هنوز هم یک ابهام است.

در فرآیند تراشکاری، بهترین برش حفاری دارای نسبت عمق به قطر 14 است، که توسط فولاد تنگستن ساخته شده است. در حالی که نسبت طول به قطر نمونههای معمولی 10 است. هر چه طولانیتر شود، احتمال لرزش در هنگام برش بیشتر میشود.

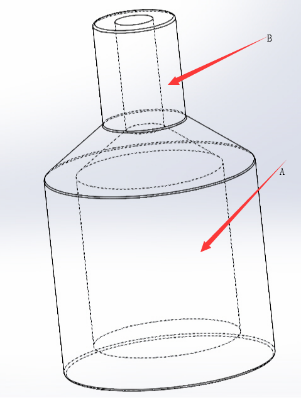

4- از آندرکات اجتناب کنید

آندرکات یک ویژگی طراحی است که نیاز به برش زیر چیزی دارد. با توجه به شکل زیر، برای ایجاد ویژگی A، ابتدا مواد زیر B باید حذف شوند. برخی از زیر برش ها را میتوان با ابزارهای برش سفارشی با شکل قلاب مانند ایجاد کرد. اما برخی از آنها قابل ساخت نیستند، به عنوان مثال، نقاشی زیر را فقط میتوان با چاپ سه بعدی یا قالب دمنده پلاستیکی انجام داد.

5- از سطوح منحنی پیچیده در DFM اجتناب کنید

فقط در صورت لزوم از سطوح منحنی پیچیده استفاده کنید. سطح منحنی پیچیده در اینجا به معنی سطحی است که مسطح نیستند و با چرخاندن یا کشش منحنی مسطح ایجاد نمیشود، (توپ چرخش دایره است، استوانه امتداد دایره است، زین سطح منحنی پیچیده است). این نوع سطوح را فقط با کاتر توپی میتوان ساخت. هنگامی که سطح را تشکیل میدهد، ابزار فقط سطح را در جهت مماس آن خراش میدهد و از این رو مواد را با سرعت بسیار کم حذف میکند. زمان بسیار بیشتری برای تشکیل چنین سطحی نسبت به سطح صاف معمولی تلف میشود و در نتیجه هزینه بسیار بیشتری دارد.

6- اجتناب از قطرهای کوچک

واضح است که قطر کوچک به معنای ابزار با قطر کم است. وقتی ابزارها کوچکتر میشوند، ماشین اسپیندل با سرعت بالاتر مورد نیاز است. در صورتی که قطر ابزار کوچکتر باشد، شکستن یا خم شدن ابزار برای آنها آسانتر و در نتیجه باعث خرابی قطعات میشود. مجدداً با در نظر گرفتن میانگین قابلیت دستگاه، قطر کوچکتر از 1 میلیمتر میتواند مشکلات بیشتری را نسبت به حد مطلوب ایجاد کند.

استفاده از تاکتیکهای DFM، در عین حفظ کیفیت محصول، هزینه و خطاهای احتمالی تولید محصول را ، کاهش میدهد.

یکی از مواردی که بیشتر بر طراحی محصول تأثیر می گذارد، فرآیند مورد نیاز برای تولید است. به عنوان مثال اگر طراحی یک قطعه ساخته شده با ماشینکاری CNC را با دقت انجام شود تا تعداد تنظیمات را به حداقل برساند، می توانید هزینه ی تولید قطعه را پایین نگه دارید.

هنگامی که طراحی محصول به درستی انجام شود، می تواند به میزان قابل توجهی در کاهش زمان و هزینه تولید موثر باشد.

اگر قصد دارید شروع کنید یا می خواهید مشاوره تخصصی در مورد طراحی قطعات صنعتی خود داشته باشید، با ما تماس بگیرید.