تراش CNC چیست؟ راهنمای جامع تراش CNC

تراش CNC (تراشکاری) چیست؟ مزایا و معایب دستگاه تراش cnc چیست؟ با پیشرفتهایی که در فناوری اتوماسیون صورت گرفته است، نیازهای تولید به روش مدرن و با استفاده از تراش CNC انجام میشود. ماشین CNC محصولی را با استفاده از دستورالعملهای کدگذاری و بدون عملکرد دستی دستگاه تولید میکند. این ماشین تراش از طریق کنترل عددی کامپیوتری کار میکند و میتواند به دقت فوق العادهای دست یابد. با این حال، تراش سی ان سی چیست و چه مزایایی برای کسب و کارها و افراد دارد؟ در این مقاله به طور کامل در مورد تراش CNC صحبت میکنیم.

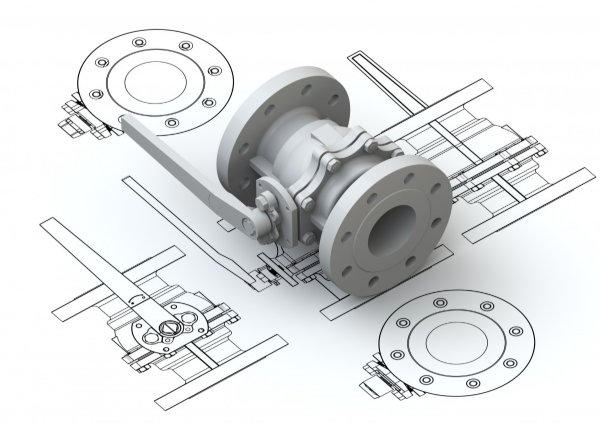

تراشکاری CNC چیست؟

تراش (CNC) ماشینی است که قطعه کار را به دور یک دوک مرکزی و ابزار برش ثابت میچرخاند. یک تراش ساده سی ان سی روی 2 محور کار میکند و قطعه کار را با چرخاندن در جهات مختلف برش میدهد. حرکت قطعه توسط دستورالعملهای کدگذاری از طریق کامپیوتر دیکته میشود. کنترل عددی کامپیوتری به عنوان روشی برای کنترل خودکار ماشین ابزار از طریق استفاده از نرم افزار تعبیه شده در یک میکرو کامپیوتر متصل به ابزار تعریف میشود. چندین مرحله را میتوان به طور همزمان برنامه ریزی کرد تا قطعه کار تحت ماشین تراش CNC به شکل دلخواه تولید شود. بنابراین ممکن است بشنوید که از تراشهای CNC به عنوان «ماشینهای تراشکاری CNC» یاد میشود.

ماشینهای تراشکاری CNC چند محوره نیز وجود دارند که عملکرد قویتری را ارائه میدهند و برای قطعات پیچیدهتر استفاده میشوند. محورها نشانگر قابلیتهای ماشین هستند. هرچه محورها کمتر باشند، اجزای کمتری تولید میشوند و هر چه محورها بیشتر باشند، قابلیتهایی از جمله عملیات فرز، ضربه زدن، رزوه کاری، ریمینگ و سوراخ کاری قابل انجام هستند.

یک محور میتواند تمام حرکات تراش CNC را مشخص کند. برای هر یک از این حرکات تعریف و هدفی وجود دارند که شامل موارد زیر هستند:

- محور X: حرکت عمود بر دوک

- محور Z: حرکت طولی دوک

- Y-Axis: جهت عمودی برای عملیات فرز و سوراخ کاری

- محور C: محوری که با استفاده از اسپیندل قطعه را در چاک قرار میدهد.

- B-Axis: چرخش سر تراش که ماشین را قادر میسازد تا کار را از زوایای مختلف انجام دهد.

ماشینهای تراش سی ان سی میتوانند از نظر اندازه، عملکرد و طراحی متفاوت باشند.

مزایای تراشکاری با دستگاه تراش CNC چیست؟

دستگاه تراش CNC به چند دلیل خاص نسبت به تراش دستی مزایای زیادی دارد:

اولاً، ماشینهای تراش کامپیوتری بسیار دقیق هستند زیرا حرکت آنها توسط کد مدیریت میشود. دوماً، دقت بیشتر به معنای اشتباهات کمتر و بهینه شدن هزینههای تولید است. ماشینهای تراش دستی در هنگام تراشکاری در معرض خطای انسانی قرار دارند زیرا از دقت کامپیوتر در طول فرآیند تولید استفاده نمیکنند.

یک اپراتور میتواند چندین تراش CNC را همزمان مدیریت کند، در حالی که تراشهای دستی نیاز به نظارت و کنترل بیشتری دارند. تولید صدها و حتی میلیونها قطعات با ابعاد مشابه به لطف ماشینهای تراش CNC مدرن آسانتر از همیشه شده است. امروزه، سیستمهای کنترل شده با ماشین، تراشهای CNC را قادر میسازند تا قطعات با طراحی ساده یا بسیار پیچیده را به شکلی آسانتر و سریعتر از قبل تولید کنند.

از آنجایی که کار دستی در اتوماسیون وجود ندارد، شانس دستیابی به دقت بالا با تراشهای CNC بسیار زیاد است. این مزیت باعث میشود تا صنایعی مانند بخشهای هوافضا و مراقبتهای بهداشتی که به تولید قطعات با دقت بالا نیاز دارند، از ماشین تراش سی ان سی بیشترین بهره را ببرند. به همین دلیل، دقت کار با این دستگاهها 99.99 درصد است!

در حالی که تراشهای CNC ممکن است سرمایه گذاری گرانتری محسوب شوند اما این دستگاه مزایای مالی زیادی دارند که در ادامه توضیح میدهیم:

هزینههای راه اندازی کم در تراش CNC :

هزینه راه اندازی در هنگام کار با ماشینهای تراش CNC بسیار کم است زیرا شما فقط در ابتدای کار نیاز به پرداخت هزینه دارید.

هزینههای ماشین کاری :

تراش سی ان سی میتواند در یک بازه زمانی مشخص 20 برابر بیشتر از ماشین تراش دستی تولید کند.

هزینههای نیروی کار برای تراشکاری:

برای کار تراش CNC به اپراتورهای کمتری نیاز است و نیازی به حضور 24 ساعته اپراتور بر سر کار نیست. این کار بودجه نیرویهای انسانی را کاهش میدهد.

ضایعات کم مواد در تراش CNC :

خطای انسانی کمتر به معنای ضایعات کمتر است.

انواع ماشین تراشکاری

طبقه بندی ماشینهای تراش سی ان سی بر اساس تعداد محورهای دستگاه است. هر چه تعداد محورهای تراش بیشتر باشد، قطعات پیچیدهتری را بدون هیچ گونه تولید میکند. خود محورها تعیین میکنند که چگونه یک قطعه ماشین میتواند در طول فرآیند قرار گیرد و بچرخد.

انواع دستگاه تراش CNC چیست؟

ماشین تراشکاری دو محوره:

این یک ماشین ابتدایی است که دو محور خطی دارد که در قطر داخلی و خارجی کار میکنند. این ماشین دارای یک محور X و Y است ولی قابلیت فرزکاری را ارائه نمیدهد و سرعت انجام کار نسبت به دستگاهها چند محوره کمتر است.

ماشین تراشکاری سه محوره:

علاوه بر محور X و Y، این تراش دارای محور C حیات است. محور سوم به ماشین اجازه میدهد تا هر قسمتی از قطعه را برای انجام عملیات فرز استاندارد مانند ضربه زدن مورد استفاده قرار دهد.

ماشین تراش چهار محوره:

یک ماشین تراش چهار محوره دارای یک محور Y نیز است که امکان انجام عملیات ماشینکاری خارج از مرکز را فراهم میکند. این محور چهارم عملیات پیچیدهتر و نامنظم را روی قطعه اعمال میکند.

ماشین تراش پنج محوره:

یک برجک دوم به یک تراش سه محوره استاندارد اضافه میشود. این دستگاه قادر به انجام کارهایی است که به دو محور در هر دو برجک بالا و پایین به علاوه به محور C نیاز دارد. از آنجایی که دو ابزار میتوانند به طور همزمان روی یک قطعه کار کنند، این ماشین سرعت تولید را به شدت افزایش میدهد.

ماشین تراش شش محوره:

هر چیزی که بیش از پنج محور داشته باشد، با داشتن دوکها و برجکهای متعدد میتواند هر قطعه با هر میزان پیچیدگی را با دقت بالا تولید کند. این ماشین برای نیازهای پیچیده و بسیار تخصصی به جای اهداف معمولی استفاده میشود.

نحوه عملکرد دستگاه تراش CNC

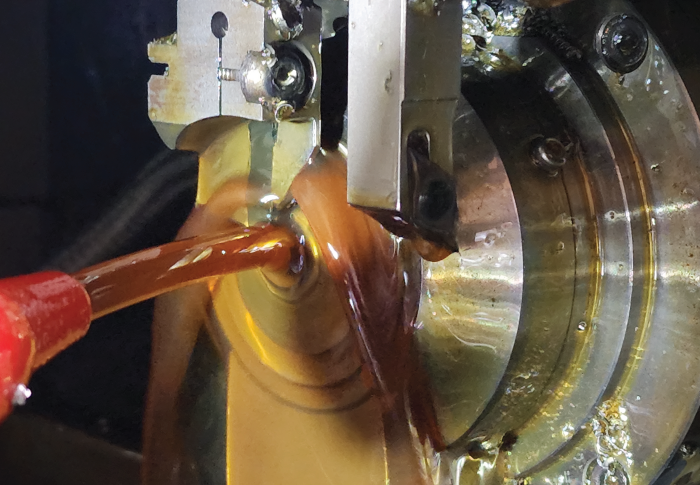

یک دستگاه تراش سی ان سی با برش آهسته روی قطعه کار میکند تا محصول نهایی طبق مشخصاتی که اپراتور به کامپیوتر داده شده است تولید کند. ماشین تراش CNC توانایی تولید سطوح صاف، رزوههای پیچ و محصولات سه بعدی با پیچیدگیهای مختلف را دارد و میتواند قطعات کوچک یا بسیار بزرگ را با دقت بالایی ماشین کاری کند. سازندگان عموماً قطعه کار را با گیره در جای خود نگه میدارند. با توجه به اینکه دستگاه CNC یک ابزار دقیق است، همیشه باید با احتیاط زیادی با آنها رفتار کنید.

تولیدکنندگان فرآیند تولید را توسط کامپیوترها کنترل میکنند اما اپراتور هنوز باید پارامترهای برنامه نویسی کامپیوتر و همچنین تمام مراحل ایمنی که باید در ارتباط با ماشین تراش استفاده کنند را درک کند. برای اعمال دستورات پیچیده هنوز هم به یک اپراتور انسانی نیاز است که کل فرآیند را مدیریت کند. فرآیندهای CAD یا CAM تمام مسیرهای ابزار را کنترل میکنند. در حالی که یک اپراتور بر فرآیند نظارت میکند، کار به دلیل کامپیوتری شدن به طور خودکار انجام میشود. دادههای دیجیتالی و یک برنامه CAD یا CAM حرکات دستگاه را کنترل و نظارت میکنند.

کنترلر CNC همراه با یک سری از اجزای محرک کار میکند که وظیفه حرکت و کنترل محورها را بر عهده دارند. در نتیجه حرکات به صورت برنامه ریزی شده اجرا میشوند. هر حرکت ماشین تراش سی ان سی دقیق است. به همین دلیل، قطعه یا محصول تمام شده با دقت بالای تولید میشود. به یاد داشته باشید، CAD و CAM وظیفه تولید کد را بر عهده دارند. این کد براساس مشخصات محصول نهایی تعیین میشود. کد به دستگاه داده میشود تا قطعه مطابق با مشخصات تولید شود.

مراحل تراش CNC

تراشکاری CNC برای تولید قطعات دقیق با شکلهای ساده و پیچیده استفاده میشود. محصول نهایی به صورت کامل تولید میشود و نیازی به عملیات دوم بر روی سایر تجهیزات ماشینکاری سی ان سی نیست. کنترلر CNC توسط موتور محرک کار میکند که چندین جزء را به کار میگیرد تا شفت را برای تکمیل حرکت طراحی شده طبق برنامه کامپیوتری حرکت دهند. مراحل تراش CNC به شرح زیر است:

- فایل کامپیوتری G-Code در ماشین تراش CNC آپلود میشود.

- ماده خام در قسمت چاک ماشین محکم میشود.

- دوک با سرعت مورد نیاز تنظیم میشود. سپس چاک و قطعه کار چرخانده خواهند شد.

- پمپ مایع خنک کننده روشن میشود و نازل را حرکت میدهد تا جریان مایع خنک کننده به نوک ابزار برخورد کند. این مرحله برای هر ابزار تکرار میشود.

- افست ابزار تنظیم میشود. به آرامی هر ابزار به سمت دستگاه ابزار تراش میرود تا زمانی که صدای بوق را شنیده شود.

- افست کار تنظیم میشود. برجک به یکی از ابزارهای برشی که برای آن افست ابزار تنظیم شده است، چرخانده میشود. سپس دوک به صورت دستی راه اندازی میشود.

- کاتر برش طوری حرکت داده میشود که رو به انتهای قطعه کار باشد و سطح صافی باقی بماند. موقعیت ابزار در زیر افست کار در محور Z ثبت میشود.

خدمات تراشکاری CNC شامل چه مواردی است؟

دستگاه تراش سی ان س ابزاری عالی برای تولید محصولات مورد نیاز برای صنایع مختلف به ویژه خودروسازی، مراقبتهای بهداشتی، الکترونیک و هوافضا است. از اقلام بزرگ مانند قاب خودرو و موتور هواپیما تا اقلام کوچکتر مانند ابزار جراحی، چرخ دنده و ابزار باغبانی، یک دستگاه تراش CNC میتواند طیف وسیعی از محصولات را تولید کند. همچنین میتواند انواع قطعات از جمله سطوح صاف، رزوهها و اجزای استوانهای که دارای قطر داخلی و خارجی هستند را تولید کند. فهرست اقلامی که ماشینهای تراش CNC میتوانند تولید کنند، ظاهراً بیپایان هستند! در ادامه به چند نمونه از موارد استفاده از دستگاه تراش سی ان سی اشاره کردهایم:

ساخت قطعات در صنعت هوافضا

ساخت قطعات در صنعت خودرو (میل لنگ، میل بادامک، پیستون و غیره)

قطعات صنعتی قطار

قطعات موتور الکتریکی

ساخت پیچ و مهره

چوب بیسبال

لوله تفنگ

جا شمعدانی

بدنه آلات موسیقی

میزهای اتاق ناهارخوری و پایههای صندلی

محدودیتهای تراشکاری سی ان سی

قیمت ماشینهای تراشکاری CNC بیشتر از ماشینهای دستی است. سرمایه گذاری اولیه برای این ماشینها بسیار زیاد است. خرید قطعات مانند ابزار و ماشین آلات، نیاز به توجیه اقتصادی دارد. همچنین هزینههای تعمیر و نگهداری این ماشینها بالاست. اما با افزایش تقاضا کاهش این هزینهها حتمی هستند زیرا برای کسانی که به قطعات خاص و پیچیده نیاز دارند، هیچ دستگاهی به مانند تراش سی ان سی کاربردی نخواهد بود. بنابراین هزینهها جبران خواهند شد.

دستگاههای CNC کاملاً بدون خطا نیستند! اپراتورها هنوز هم میتوانند دکمههای اشتباه را فشار دهند، ترازهای نامناسب را ایجاد کنند و قطعات را به اشتباه روی یک جک قرار دهند. بنابراین اپراتور باید مهارت دانش تخصصی جهت کار با ماشین را داشته باشد. همچنین هنگام استفاده از ماشینکاری CNC به نیروهای کاری کمتری نیاز است، به این معنی که نیاز به تعدیل یا کاهش تعدادی از کارکنان خود خواهید داشت.

کنترل کیفی تراش CNC چطور انجام میشود؟

کنترل کیفیت یک بازرسی کلی از محصولات و فرآیند تولید است. در ماشینکاری تراش سی ان سی، کنترل کیفیت برای اطمینان از مطابقت محصولات تولید شده با استاندارد و الزامات مشتریان ضروری است. کنترل کیفی هم برای تولیدکنندگان و هم برای مشتریان خوب است.

علاوه بر این، کنترل کیفیت مناسب قطعات CNC میتواند مزایای زیر را داشته باشد:

- از تولید محصولات معیوب جلوگیری میکند.

- خطرات را به حداقل میرساند.

- دقت و کیفیت ابعادی را تضمین میکند.

- هزینه را کاهش میدهد.

- کارایی را بهبود میبخشد.

مراحل مختلفی در چرخه عمر محصول وجود دارند که با ایده پردازی یا مفهوم سازی شروع میشود. سپس طراحی، مطالعه امکان سنجی، تجزیه و تحلیل، مرحله تولید آزمایشی، تست کردن، تولید انبوه و سایر موارد انجام خواهند شد. همه این مراحل به کنترل کیفیت نیاز دارند.

کنترل کیفیت در سه سطح به شرح زیر انجام می شود:

1- تست دقت ماشین ابزار: در این حالت، دقت و حرکت ماشین ابزار بررسی میشود. پارامترهای مختلف دیگر مانند جهت اسپیندل، براکت، محور و غیره نیز ارزیابی میشوند. شفت اصلی باید عمود بر میز کار باشد. زاویه و خم شفت باید دقیق باشد.

2- تست قطعه یا محصول: در این حالت اندازه و موقعیت قطعه بررسی میشود. این مهم همچنین شامل بررسی پارامترهایی مانند موقعیت، پرداخت سطح و شکل قطعه است. همچنین تلورانسهای ابعادی و هندسی را با توجه به الزامات یا کاربردها ارزیابی میشوند.

3- نظارت و کنترل فرآیند: شامل بررسی هر مرحله از فرایند تولید برای جلوگیری از خطا است که میتواند منجر به ایجاد محصولات معیوب یا تاخیرهای غیرضروری در تولید شود. بازرسی در این مرحله شامل همه سطوح کیفی میشود تا محصول نهایی مطابق با نیازهای مشتری تولید شود.

قیمت تراشکاری CNC چطور محاسبه میشود؟

روش محاسبه دقیق قیمت تراشکاری سیانسی شامل موارد زیر است:

ابتدا باید نحوه تولید قطعات مشتری درک شود و سپس روش دقیق تراش CNC مورد بررسی قرار گیرد. توانایی انجام کار با توجه به نوع متریال، پیچیدگی، ابعاد، تعداد و سایر موارد باید ارزیابی شود.

زمان عامل اساسی است که بر تمام پارامترهای هزینه ماشینکاری تأثیر میگذارد. مدت زمان انجام کار به شما کمک میکند تا برچسب قیمت هر متغیر را تعیین کنید.

هزینه پردازش را میتوان بر اساس هزینه ساعتی تجهیزات مورد نیاز برای برنامه ماشینکاری CNC محاسبه کرد.

قیمت نهایی ماشینکاری سی ان سی با توجه به نسبت بسته بندی و حمل و نقل، هزینههای مدیریت، ابزار و سود محاسبه میشود.

مجموع متغیرهای مختلف میتوانند مقدار تخمینی هزینه ماشینکاری تراش سی ان سی را ارائه دهند.

متغیرها عبارتند از:

- هزینه ماشین (نوع دستگاه براساس ویژگیها و تعداد محور)

- هزینه کار و راه اندازی (انجام عملیات توسط اپراتور)

- قیمت مواد (متفاوت بودن قیمت هر متریال نسبت به دیگری

کلام آخر

در حالی که ماشینهای تراش CNC محصولاتی مشابه ماشینهای دستی ایجاد میکنند اما این دستگاهها میتوانند فرآیند تولید قطعات را سریعتر و کارآمدتر انجام دهند. قطعات ماشینکاری با تراش CNC را میتوان در ساخت خودرو، الکترونیک، تجهیزات پزشکی و کالاهای ورزشی استفاده کرد. تراشهای سی ان سی به دلیل دقت بالایی که دارند، هر قطعهای را میتوانند با سرعت بالا و به صورت اتوماسیون در خط تولید قرار دهند. اگر شما هم به دنبال تولید قطعات مورد نظر خود هستید، این امکان را دارید از خدمات ماشین کاری تراش CNC «فبری نکست» بهره مند شوید. برای کسب اطلاعات بیشتر با تیم پشتیبانی تماس بگیرید.