ماشین کاری CNC چیست؟

CNC مخفف کنترل عددی کامپیوتری است. تکامل به سمت وضعیت فعلی با NC یا کنترل عددی آغاز شد. اولین ماشینهای CNC در دهههای 40 و 50 ساخته شدند. این ماشینها بر اساس ابزارهای موجود اما کمی متفاوتتر، با ایجاد تغییراتی ساخته شدهاند. این ابزارها را میتوان اولین نمونههای دستگاه CNC نامید.

موتورها بر اساس ورودی اطلاعاتی که از طریق نوار پانچ به آنها داده میشد حرکت کردند. کد به صورت دستی در کارتهای داده، پانچ شد.

در دهه 50 اولین گامها به سمت ماشینکاری CNC انجام شد. در ابتدا، کامپیوترهای MIT آماده بودند تا نوار پانچ را مطابق با ورودیها تولید کنند. به عنوان مثال، در یک نمونه آزمایشی، زمان صرف شده برای تولید کارت را از 8 ساعت به 15 دقیقه برای یک کار فرز کاهش داد.

هچنین قابلیتهای صرفهجویی در زمان منجر به افزایش تحقیق و توسعه بیشتر در این زمینه شد. همچنین در تایم کوتاهی اولین زبانهای برنامهنویسی برای ماشینکاری CNC در دسترس قرار گرفت. با گذشت زمان، عمدتاً به دلیل کاهش قیمت رایانه، CNC سلطنت را از NC به دست گرفت.

نحوه کار دستگاه CNC

امروزه دستگاههای CNC کاملاً اتوماتیک هستند و تنها چیزی که آنها نیاز دارند فایلهای دیجیتالی با دستورالعملهایی در مورد مسیرهای برش و ابزارسازی است.

فرآیندهای طراحی یا ماشینکاری به ابزارهای زیادی برای تولید یک قطعه خاص نیاز دارند. ماشینکاران نیز میتوانند کتابخانههای ابزار دیجیتالی بسازند که با ماشین فیزیکی ارتباط برقرار کنند. چنین ماشینهایی میتوانند به طور خودکار ابزار را بر اساس دستورالعملهای دیجیتال تغییر دهند و فرایند تولید را خودکارسازی کنند.

فرآیند ماشینکاری CNC

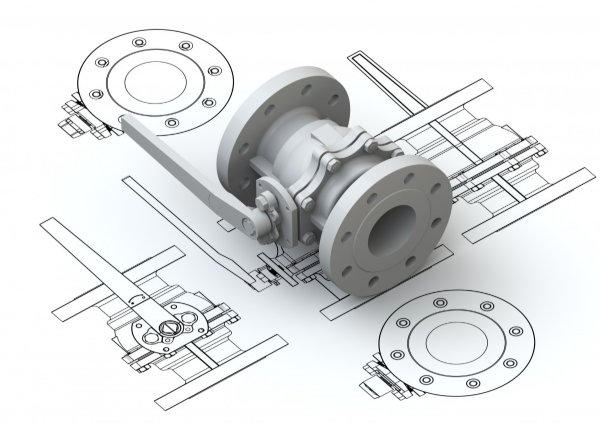

فرآیند ماشینکاری CNC با طراحی قطعات در نرم افزار CAD شروع میشود. مدل سه بعدی ابعاد و ویژگیهای لازم قطعه نهایی را تعیین میکند.

برخی از این برنامهها در بستههای CAD-CAM عرضه میشوند، بنابراین همین فرآیند میتواند در همان برنامه ها ادامه یابد. در غیر این صورت، مدلهای CAD به نرم افزار CAM تعیین شده وارد میشوند. اگر هر دو برنامه CAD و CAM از یک خانواده محصول هستند، نیازی به ترجمه فایلها نیست، در غیر این صورت، فایلهای CAD باید وارد شوند.

نرم افزار CAM (تولید به کمک کامپیوتر) مدل را برای کل فرآیند ساخت آماده میکند. به این ترتیب که ابتدا مدل را از نظر خطا بررسی میکند، سپس یک برنامه CNC برای ساخت بخش فیزیکی ایجاد میکند. این برنامه در اصل مجموعهای از مختصات است که سر برش را در طول فرآیند تولید هدایت میکند.

مرحله سوم انتخاب پارامترهای مناسب است که شامل سرعت برش، ولتاژ، دور بر دقیقه، و غیره میباشد. پیکربندی به هندسه قطعه و همچنین ماشین آلات و ابزار موجود بستگی دارد. در نهایت، نرم افزار ساختار دادهها را تعیین میکند. ساختار دادهها به معنای جهت گیری و قرارگیری قطعات نسبت به مواد خام است. در این فرآیند هدف به حداکثر رساندن استفاده از مواد است. سپس تمام این اطلاعات به کدهایی تبدیل میشوند که ماشینها میتوانند آنها را اصطلاحا بخوانند و درک کنند. کد M و G-code.

G-Code و M-Code

یک تصور غلط رایج این است که G-code تنها چیزی است که کاربر برای اجرای عملیات ماشینکاری به آن نیاز دارد. با این حال این باور درست نیست، زیرا کد را میتوان به دو کد ذکر شده در بالا جدا کرد.

G-code به زبانی اطلاق میشود که از آن برای اطلاع از نحوه حرکت ماشین استفاده میشود. اساساً این کد هندسی است. کد G-code حرکت و سرعت سر برش را تعیین میکند.

دستورالعملها به یک کنترل کننده ماشین که فقط یک کامپیوتر صنعتی است، داده میشود. این دستورالعملها به نوبه خود، نحوه حرکت موتورها را دیکته میکنند و البته موتورها مسیری را که باید طی شود تعیین میکنند.

از طرف دیگر، M-code تمام اطلاعاتی را که G-code نادیده میگیرد، ارائه میدهد. به همین دلیل به آن کد ماشین یا کد متفرقه میگویند. همچنین دستورالعملهای M-code شامل اطلاعاتی در مورد استفاده از مایع خنک کننده، تغییر ابزار، توقف برنامه و غیره است. بنابراین هر دو کد به یک اندازه مهم هستند اما یکسان نیستند.

شما کاربران گرامی میتوانید قیمت ساخت فلز خود را در چند ثانیه از فبری نکست دریافت نمایید.

فرایندهای ماشینکاری با دستگاه CNC

ما اکنون میدانیم که ماشینهای CNC چگونه کار میکنند. اما همه این ماشینها برای ماشینکاری CNC استفاده نمیشوند.

در ادامه مقاله به تحلیل و بررسی انواع مختلف ماشینهای CNC که در دسترس هستند نگاه دقیق تری خواهیم داشت. اما در مفهوم سنتی، ماشینکاری CNC تنها به تعدادی از این فرآیندهای خودکار (فرز، تراشکاری، مسیریابی، حفاری و غیره) نیز اشاره دارد.

فرزکاری

این عملیاتی است که در آن ابزار برش میچرخد. هنگامی که ابزار فرز با قطعه کار تماس پیدا میکند، تراشهها را از آن جدا میکند.

عملیات فرزکاری عبارت است از:

- پایان فرز

- فرزکاری پخ زدن

- فرزکاری با پیشانی تیغه

- بهره برداری، سوراخکاری، متهکاری و غیره

این یک روش ساخت بسیار جهانی با دقت و تحمل زیاد است. فرز برای انواع مواد مناسب است و همچنین بسیار سریع است. توانایی ساخت طیف وسیعی از قطعات پیچیده یک مزیت بزرگ محسوب میگردد. از معایب فرزکاری میتوان به تولید مقدار زیاد زباله، نیاز به انواع ابزار و هزینه بالای تجهیزات اشاره کرد.

تراشکاری

تراشکاری تقریباً برعکس فرزکاری است. به این معنی که به جای ابزار برش، قطعه کار در حال چرخش است.

تراشکاری CNC معمولاً برای تولید شفت استفاده میشود. این ابزار در مقابل قطعه کار در حال چرخش قرار میگیرد تا تکههای فلزی را که به نام تراشه یا براده شناخته میشوند، جدا کند. دستیابی به دقت بالا برای نوع مناسب سیستم محدودیت و تناسب امکان پذیر است. چرخش در قسمت بیرونی سیلندر یا در داخل قابل استفاده است. به این عملیات حفاری می گویند.

سنگزنی

ماشینهای سنگزنی CNC از چرخ سنگزنی چرخان برای حذف مواد استفاده میکنند. هدف از این فرآیند، این است که یک روکش فلزی با دقت بالا ارائه شود.

کیفیت سطح قابل دستیابی در این فرآیند بسیار بالا است. بنابراین، به عنوان یک عملیات پرداخت به جای ایجاد قطعه نهایی از مواد خام استفاده میشود.

مسیریابی

مسیریابهای CNC ظاهرا شبیه ماشینهای فرز CNC هستند. در اینجا نیز قطعه چرخان سر برش است. تفاوت اصلی در مواد مناسب برای برش نهفته است.

مسیریابها برای برش مواد نرم تر (نه فلزات) که به دقت بسیار بالایی نیاز ندارند، مناسب هستند و دلیل آن قدرت خروجی کمتر آن است. در عین حال، مسیریابها سریعتر هستند، بنابراین قادر به تولید قطعات در زمان کمتری هستند.

حفاری

در حالی که تجهیزات فرز میتوانند سوراخ ایجاد کنند، متهها نیز فقط برای ایجاد سوراخ در نظر گرفته شده اند.

تفاوت بین مته و فرز چیست؟ در حالی که ابزارهای فرز از لبههای برش در اطراف سر برش استفاده میکنند، متهها از نوک ابزار برای ایجاد سوراخ استفاده میکنند.

دستگاههای حفاری CNC معمولاً برای خودکارسازی این فرآیند، ارائه دقت بهتر و راه حل مقرون به صرفهتر استفاده میشوند.

انواع دستگاه CNC

همانطور که قبلاً گفته شد، ماشین های CNC به معنای سنتی تجهیزات ماشینکاری CNC محدود نمیشوند.

CNC به طور گستردهای برای خودکار سازی انواع روشهای مختلف ساخت استفاده میشود. این روشها شامل موارد زیر میشوند:

- برش لیزری

- برش پلاسما

- برش واترجت

- شعله برش

- پرس بریکها

- ماشینهای فرز

- ماشینهای تراشکاری

- مسیریابها

- ماشینهای تخلیه الکتریکی و غیره

تمامی این عملیاتها از فرآیند اتوماتیک شدن روشها سود زیادی میبرند. این امر باعث کاهش عنصر انسانی در کیفیت نهایی، افزایش تکرارپذیری فرآیندها و دقت میشود.

توضیحات بالا در مورد عملکرد دستگاه CNC برای همه این روشها اعمال میگردد. به عنوان مثال، هنگام مراجعه به خدمات برش لیزری، همان اصول نیز اعمال میشود و مسیر برش به طور خودکار ایجاد میشود.

با این حال، این فرآیند مانند بسیاری از فرآیندهای دیگر، به برخی از اطلاعات اضافی مانند تغییر ابزار نیاز ندارد، زیرا همان سر برش برای کل مدت فرآیند مناسب است.

چه قطعاتی را با ماشینکاری CNC میتوان ساخت؟

ماشینکاری CNC هیچ محدودیتی ندارد و برای طیف وسیعی از مواد از جمله انواع فلز، پلاستیک، فوم، کامپوزیت و چوب مناسب است.

ماشینهای فرز سه محوره بیشتر قادر به تولید اشکال هندسی ابتدایی هستند. برای قطعات پیچیده تر، مراکز فرز چند محوره در دسترس هستند.

قابلیتهای ماشینکاری CNC

به عنوان مثال، یک مرکز فرز CNC، 5 محور میتواند کمک کند، در حالی که دستگاه 3 محوره معمول تر دارای 3 محور حرکتی خطی است. دستگاههای 5 محوره نیز میتوانند سر برش و بستر دستگاه را بچرخانند.

این فرآیند به طور قابل توجهی انعطاف پذیری را بهبود میبخشد اما هزینه را نیز افزایش میدهد. اگرچه CNC بسیار سریعتر است اما ماشینکاری دستی هنوز جایگاه خود را در صنعت به ویژه برای نمونه سازی سریع با حجم کم دارا میباشد.

اما استفاده از ماشینکاری CNC هنوز در این بخش به دلیل دقت بالای آن غالب است. به همین دلیل بسیاری از صنایع از آن بهره میبرند، از جمله:

- هوافضا

- تجهیزات الکتریکی

- صنایع دفاع

- معدن

- ماشین آلات صنعتی

- غذا و نوشیدنی

- پوشاک

- خودرو

- طراحی محصول و غیره

در مجموع، ماشینکاری CNC جایگاه خود را در بخش تولید به عنوان یک روش قابل اعتماد و مفید برای تولید قطعات تثبیت کرده است. در عین حال، هزینه ماشین کاری با CNC اغلب ممکن است کمی بالاتر از سایر روشهای ساخت باشد. ماشینآلات به خودی خود قیمت بالایی دارند و کار با آنها دشوار است؛ همچنین خطراتی را نیز به همراه دارند. بنابراین، بهترین راه برای خرید قطعات ماشینکاری شده، مراجعه به شرکتی است که تخصص لازم را برای تضمین کیفیت عالی دارا است.