ورق فلزی چیست؟

از خودروها و ماشینآلات تا نماها و مبلمان خانهها، ما میتوانیم موارد استفاده از ورق فلزی را در همه جا ببینیم.

برای استفاده کامل از ورقهای فلز، مهندسان ابتدا باید نکاتی را در مورد آن بدانند. این شامل اندازهگیریهای استاندارد، مواد، تفاوت در ساخت و روشهای شکلدهی میباشد.

ورق فلزی یکی از اشکال و فرمهای فلز است. هر فلزی با ضخامت بین 0.5 تا 6 میلیمتر، ورق فلزی میباشد.

واحدهای اندازهگیری دیگری نیز برای دسته بندی فلزات بر اساس ضخامت آنها استفاده میگردد.

میلیمتر، میل و گیج

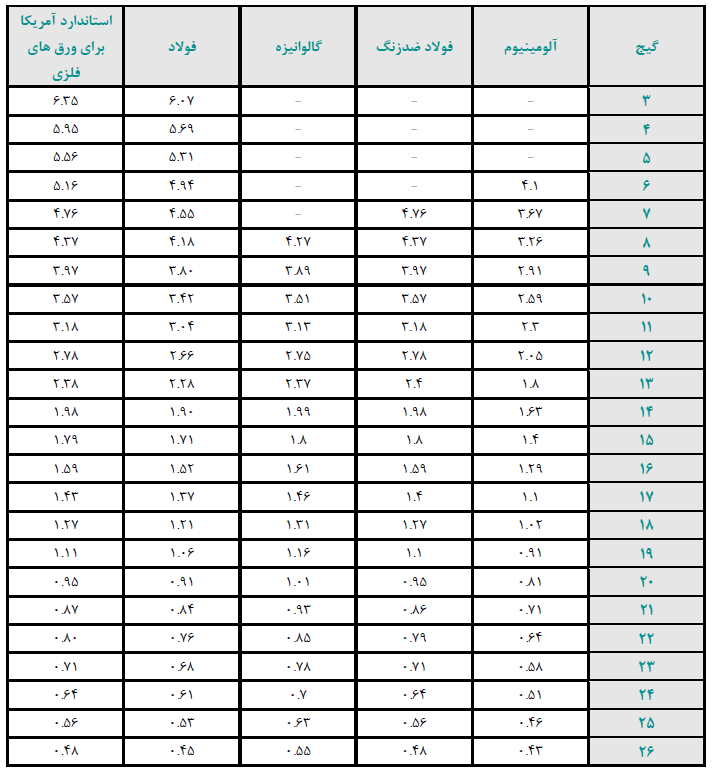

فویلها، ورقها و صفحات تقریباً یکسان هستند و تنها تفاوت در ضخامت آنها میباشد. ضخامت به 3 روش «میلیمتر، میل و گیج» اندازهگیری میشود. میلیمتر یک واحد بسیار ساده است، میل و گیج فقط در مهندسی و ساخت و تولید کاربرد دارند.

یک میل برابر با یک هزارم اینچ است. از آنجایی که بریتانیاییها اغلب از “mils” به عنوان جمع برای میلیمتر استفاده میکنند، ممکن است کمی گیجکننده باشد اما تفاوت میان آنها مهم است.

گیج نیز واحد دیگری برای اندازهگیری ضخامت ورق است. گرچه استانداردهای رسمی استفاده از گیج را منع میکند، اما آنقدرها هم کم استفاده نیستند. گیج نشان دهنده ضخامت یک فلز نسبت به وزن آن در هر فوت مربع است. عدد گیج بالاتر به معنای ضخامت کمتر است.

از آنجایی که گیج به وزن یک فلز مربوط میشود، ضخامت واقعی (میلیمتر) گیج مشابه، در فلزات مختلف متفاوت است (به عنوان مثال فولاد 12 میلیمتر در مقابل آلومینیوم 12 میلیمتر)

فویل، ورق و صفحه فلزی

پس از بررسی سیستمهای اندازهگیری اولیه، اکنون میتوانیم به دستهبندی فویلها، ورقها و صفحات بپردازیم. به همین منظور، میخواهیم میلیمتر را به عنوان واحد اندازهگیری در نظر بگیریم.

فویل فلزی که نوع رایج آن معمولاً آلومینیوم است و اغلب به آن فویل میگویند، ضخامتی تا 0.2 میلیمتر دارد.

ورق فلزی در ردیف بعدی قرار دارد. ضخامت ورق فلزی بین 0.5 تا 6 میلیمتر است. هر چیزی که ضخامتی بیش از 6 میلیمتر داشته باشد، یک صفحه فلزی به حساب میآید.

یک ورق فلزی نازک به راحتی شکل میگیرد، در حالی که همچنان استحکام بالایی دارد. با قیمت نسبتاً ارزان، برای اکثر اهداف مهندسی مناسب بوده و به همین دلیل موارد استفاده آن در همه جا بسیار زیاد است.

در پایان این مقاله، روشهای مختلف شکلدهی ورق فلز را مورد بحث قرار خواهیم داد.

مواد رایج مورد استفاده برای ورق های فلزی

تقریباً تمام فلزات مهندسی رایج به شکل ورق نیز استفاده میشوند. برخی از آنها فولاد کربنی، فولاد ضد زنگ، مس و آلومینیوم هستند. انتخاب مناسب به کاربرد و الزامات محصول مدنظر بستگی دارد.

ورقهای فلزی خواص مکانیکی مشابهی با فلزهای پایه دارند. بنابراین ورقهای فولادی دارای استحکام کششی و دوام بالایی هستند که برای استفاده در ساختمانها و ماشین آلات مناسب میباشد.

در عین حال، از ورقهای مسی اغلب به عنوان یک لایه تزئینی در ساختمانهای مدرن استفاده میگردد.

اندازههای استاندارد

اندازهگیریهای استاندارد هم برای ابعاد و هم ضخامت ورق اعمال میشود. گرچه با جوشکاری میتوان به ورقهایی در اندازههای بزرگ دست یافت، اما نمیتوان جداول (استاندارد) ضخامت را نادیده گرفت.

اندازهگیری استاندارد ورق فلزی

دانستن اندازههای استاندارد ورق در بهینهسازی طرحبندی قطعات به شما کمک میکند. بارها قطعاتی را برای تولید دریافت کردهایم که فقط کمی بزرگتر از اندازه استاندارد بودهاند. همین اختلاف اندازه به ظاهر کم، یعنی ضایعات بیشتر و هزینههای کلی بالاتر برای مشتری.

همچنین نکته دیگری که در اینجا باید به آن توجه داشت، در دسترس بودن اندازههای مختلف ورق است. در حالی که ورقهای کوچک، متوسط و بزرگ تقریباً همیشه در انبار هر تولید کننده ورقی موجود هستند، ورقهای بزرگتر از اندازه رایج ممکن است وجود نداشته باشند. بسیاری از آنها ممکن است ماشینآلات لازم برای برش چنین ورقهای بزرگی را نداشته باشند. بنابراین دانستن تواناییهای تولید کننده کمک بسزایی خواهد نمود.

گاهی اوقات میتوانید دو ورق کوچکتر را به هم جوش دهید، اما راه حل مطلوبی نیست. به خصوص زمانی که تاکید زیادی بر زیبایی و ظرافت پروژه خود دارید.

ضخامت استاندارد ورقهای فلزی

جدول بالا گریدهای استاندارد را برای ورقهای فلزی نشان میدهد. همانطور که میبینید، هر فلز گریدهای خاص خود را دارد.

همچنین، بهتر است که نه فقط به نقاط شروع و پایان بلکه به مقادیر واقعی توجه نمایید. افراد زیادی خواهان ضخامتهایی خارج از استاندارد معمول میباشند.

قطعاً در این جدول استثنائاتی نیز وجود دارد. توصیه ما به شما رعایت ضخامتهای جدول بالا به دلیل سختی یافتن مواد است. تمام موارد فوق برای اکثر تولیدکنندگان ورق در دسترس میباشد.

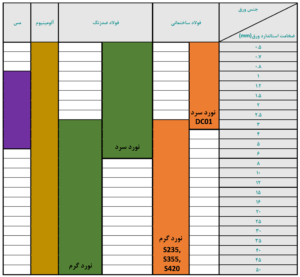

ورقهای نورد گرم و سرد

دو روش برای تولید ورقهای فلزی وجود دارد: نورد گرم و نورد سرد. با نگاهی به جدول ضخامتهای استاندارد بالا، میتوانید نحوه استفاده از هر دو را مشاهده کنید. برای فولادهای مورد استفاده در ساختمان سازی، نورد سرد فقط تا 3 میلیمتر بصرفه است. از آنجا به بعد، ورقها و صفحات به منظور مقرون بصرفه بودن، نورد گرم میشوند.

اگرچه فرآیند نورد گرم دوباره از 3 میلیمتر برای فولادهای ضد زنگ شروع میشود، با اینحال نورد سرد تمام ورقها را (تا 6 میلیمتر) پوشش میدهد.

برای اهداف مهندسی، تمایز بین نورد گرم و سرد مهم است. در فولادهای نورد گرم پس از سرد شدن، فولاد کمی جمع میشود و ممکن است شکل آن کمی تغییر کند. بدین سبب برای کاربردهای دقیق، فولادهای نورد سرد ترجیح داده میشود زیرا کنترل بیشتری بر ابعاد نهایی داریم.

فرآیندهای شکلدهی برای ورقهای فلزی

اکنون به روشهای شکلدهی ورق فلزی رسیدیم. گزینههای زیادی برای انتخاب وجود دارد و تصمیم بر عهده شماست.

انتخاب، بیشتر به نتیجه مورد نیاز بستگی دارد. اما بسیاری از این روشها نتیجهای ظاهراً مشابه یا مشابه میدهند. سپس هزینه تمام شده، در دسترس بودن و دقت کار مورد نظر در انتخاب روش تاثیر گذار است.

خمکاری ورق فلزی

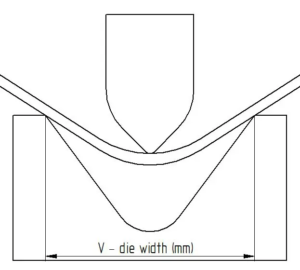

خمش نوعی فرآیند شکلدهی است که در آن ورق فلز با اعمال تنش خمشی به شکل دلخواه خم میگردد. ورق فلزی خم میشود بنابراین تغییر شکل پلاستیک حاصل میگردد. هنگامی ورق خم میشود که تغییر شکل پلاستیکی حاصل گردد. این تغییر شکل مانع از بازگشت فلز به شکل قبلی خود میشود.

قطعاتی مانند فلنج و صفحات موجدار با خم شدن ایجاد میشوند. رایجترین نوع خمکاری، خمش V شکل است. به طوری که یک قالب V شکل و یک پانچ ورق را فشار میدهند تا به فرم دلخواه برسد.

خم کردن لبه نیز یکی دیگر از روشهای رایج برای خم کردن فلنجها با استفاده از قالب wiping و پانچ است.

پیچ دادن لبههای ورق فلزی

پیچ دادن فرآیند تشکیل یک حلقه دایرهای شکل در لبه ورق فلزی است تا جابجایی آن را ایمن سازد.

بین لبه پیچ خورده و لبه اشکی شکل تفاوتهایی وجود دارد. در پیچ دادن، لبه اولیه به شکل دایره در میآید، در حالی که در لبه اشکی شکل، لبه اولیه همچنان قابل رویت است.

پیچ دادن را میتوان به دو دسته رولهای خارج از مرکز و رولهای مرکزی طبقه بندی نمود. مرکز رولهای خارج از مرکز بالاتر از سطح ورق قرار دارد، در حالی که رولهای مرکزی دارای مرکز در همان سطح ورق فلزی هستند.

صاف کردن و حذف انحنا ورق فلزی

صاف کردن، فرآیند حذف خمیدگی از یک ورق فلزی است. در یک ورق بویژه در قسمتهای نواری شکل، زمانی که به صورت یک ورق مسطح در میآید خمش افقی ایجاد میگردد.

در فرآیند صاف کردن، خمیدگی افقی را با صاف کردن لبهها حذف میکنیم تا انحناء از بین برود. نیروی وارده روی لبه تغییر شکل داده شده و نه روی سطح، اعمال میگردد تا آن را به شکل صاف و مسطح دربیاورد و معمولاً در مقاطع با طول محدود انجام میشود.

کشش عمیق

کشش عمیق یک فرآیند شکلدهی ورق فلزی است که در آن شکل ورق با استفاده از یک سری قالبها در مراحل مختلف به شکل دلخواه تغییر پیدا میکند. تنها در صورتی که عمق شکل تشکیل شده از قطر اصلی ورق بیشتر شود، بعنوان کشش عمیق در نظر گرفته میشود.

پانچ و قالب برای ایجاد تغییرات در هر مرحله استفاده میشود. با استفاده از این فرآیند، یک ورق به اشکال مختلف مانند مخزن سوخت، سینک و قطعات خودرو تبدیل میشود. معمولاً از فرآیند کشش عمیق برای تولید در حجم انبوه استفاده میشود.

هیدروفرمینگ

هیدروفرمینگ روشی نوآورانه برای شکل دادن به ورقهای فلزی به شکل دلخواه است. در این فرآیند، فلز روی قالب قرار میگیرد اما به جای پانچ، از مایع با فشار قوی برای شکل دادن به ورق استفاده میشود.

با این فرآیند میتوان قطعات پیچیده تری را در بازه زمانی کوتاهتری ایجاد کرد. همچنین نسبتاً ارزانتر است و به کار کمتری نیاز دارد.

هیدروفرمینگ تقریباً با تمام مواد مانند فولاد ضد زنگ، آلومینیوم، فولاد کربنی، برنج و فلزات گرانبها سازگار بوده و از آنجا که قالبهای تطبیق معمولاً مورد نیاز نیستند، میتواند برای ایجاد اشکال غیر متعارف استفاده شود.

شکلدهی افزایشی ورق

شکلدهی تدریجی ورق که بعضاً به آن شکلدهی افزایشی نیز میگویند، یک فرآیند فلزکاری برای دادن شکلی خاص به یک ورق فلزی است که فقط در حجم کم قابل اجرا میباشد.

در این فرآیند، محصول در مراحل افزایشی شکل میگیرد و تغییرات را میتوان به سرعت و با درد سر کم در محصول ایجاد کرد.

این فرآیند نتایج مشابهی مانند کشش عمیق میدهد، با این تفاوت که نیازی به مجموعه جداگانهای از پانچ و قالب ندارد. بنابراین بزرگترین مزیت این روش انعطاف پذیری و سازگاری آن است.

اتو کشی ورقهای فلزی

فرآیند اتوکشی زمانی استفاده میشود که نیاز به کاهش ضخامت در ناحیه خاصی از ورق باشد. در نتیجه به سازنده این امکان را میدهد که هنگام استفاده از فرآیند کشش عمیق، محصولی با ضخامت دیواره یکنواخت را بدست آورد.

یک مثال خوب از اتوکشی، فرآیند ساخت قوطی نوشابه است. دیوارههای قوطی باید به ضخامت از پیش تعیین شده نازک شوند.

معمولاً برای ایجاد ضخامت مورد نظر در قوطیهای آلومینیومی نوشابه به ۲ یا ۳ فرآیند اتو با قالبهای مختلف نیاز است. سپس فرآیند اتوکشی در ترکیب با کشش عمیق انجام میگردد.

برش لیزری

برش لیزری بدلیل دقت و پرداخت بسیار صاف و ظریف، کاربرد بسیار زیادی در برش ورقهای فلزی دارد. در این میان دستگاههای CNC معمولاً برای برش اشکال خاص استفاده میشوند. در مقاله مزایای برش لیزر کامل این فرآیند را برای شما توضیح دادیم.

پس از دریافت برنامه، برش خاص توسط لیزر انجام میشود. برش لیزری دارای مزیت تطبیق پذیری است. بطوریکه در صورت نیاز، تغییر شکل مورد نیاز به راحتی انجام پذیر است. همچنین امکان برش ورقهای فلزی به قطعات بسیار پیچیده با استفاده از خدمات برش لیزری وجود دارد.

ماشینکاری فتوشیمیایی

ماشینکاری فتوشیمیایی فرآیندی است که در آن از خوردگی کنترل شده برای ایجاد قطعات ورق فلزی مطابق با نیاز و الزامات استفاده میشود. در این فرآیند از یک فوتورزیست (لاک نوری) و نوعی اسید زدایشگر برای شکل دادن به ورق فلزی استفاده میشود. این روش در دهه 60 توسعه یافت و حتی امروزه نیز روشی نسبتاً ارزان است.

برای برش هر فلزی میتوان از ماشینکاری فتوشیمیایی استفاده کرد. در صورت نیاز به تغییرات، به راحتی میتوان آنها را ایجاد کرد. همچنین این فرآیند برای تولید انبوه ایده آل است.

درست مانند برش لیزری، این فرآیند بسیار دقیق است و میتواند یک سطح صاف را ارائه دهد. از این فرآیند برای ساخت مشهای بسیار ظریف، دیافراگمها، عناصر گرمایشی انعطاف پذیر، واشر فلزی، کنتاکتهای الکتریکی و جواهرات استفاده میشود.

پانچینگ

پانچ کردن یک تکنیک بسیار رایج برای ایجاد سوراخ در ورق است. این فرآیند شامل یک پانچ و یک قالب پانچ است که فاصله بسیار کمی بین این دو وجود دارد. هنگامی که پانچ و قالب به هم میرسند، مواد بین آن دو فشرده میشود و با فشار بعدی، نیروی برشی سوراخی در ورق ایجاد میکند. این فرآیند در مقادیر زیاد نسبتاً ارزان است و میتواند یک سوراخ در نوار و همچنین ورق فلز حاصل کند.

سوراخهایی با اندازههای مختلف را میتوان پانچ کرد اما معمولاً توصیه میشود که قطر سوراخ مورد نیاز بیشتر از ضخامت ماده پانچ باشد. همچنین برای آلیاژهای بخصوص محکم، تفاوت بین قطر سوراخ و ضخامت باید بیشتر باشد.

رول فرمینگ (نورد)

نورد ممکن است بر روی ورقهای فلزی انجام شود تا ضخامت کلی ورق فلز کاهش یابد یا یکنواختتر شود. در این فرایند ورق فلزی از مجموعهای از رولها عبور داده میشود.

با توجه به دما، فرآیند به عنوان نورد گرم یا نورد سرد طبقه بندی میشود. در نورد گرم، دما برای فولاد حدود 1400 درجه فارنهایت است که میتواند به دستیابی به ضخامت 16/1 اینچ تا 16/5 اینچ کمک کند.

در نورد سرد، فرآیند در دمای اتاق انجام میشود. مواد مورد نظر با اسید شسته و تحت عملیات حرارتی قرار میگیرند تا در پایان نتیجه مطلوبی حاصل گردد.

نورد راه دیگری برای دستیابی به خمیدگی با شعاع بزرگ است. در این فرآیند به جای استفاده از ترمزهای فشاری برای خم شدن پله ای، میتوان شعاع یکنواخت بزرگ را بدون نیاز به کار دستی مداوم ایجاد کرد.

پرس بریک

در این فرآیند، یک ورق فلزی بلند حول محور مستقیمی که از مواد عبور میکند، خم میشود. با توجه به پانچ و قالب ممکن است یک “V”، “U” یا یک ماده کانالی شکل تشکیل شود.

اگرچه ساده به نظر میرسد، اما خمش دقیق در این فرآیند کار دشواری است. خواص مواد را باید همراه با پرس و ابزار در نظر گرفت تا میزان اثر برگشت فنری به بهترین شکل ممکن گردد.

فرمینگ پرس بریک هم برای قطعات کوچک و هم بزرگ مناسب است. با این روش ضخامت تا 25 میلیمتر و طول 6 متر را میتوان به راحتی خم کرد.

چرخ انگلیسی (Wheeling Machine)

در این فرآیند شکلدهی از یک چرخ انگلیسی برای کشش و انحنای ورقهای فلزی تخت به شکلهای مورد نیاز استفاده میشود.

استفاده از این روش برای تولید انبوه امکانپذیر نیست و همچنین بدلیل نیاز به نیروی کار بسیار ماهر، هزینه تمام شده نسبتا بالایی دارد.

Wheeling عمدتاً در تولید قطعات سفارشی کم حجم برای وسایل نقلیه قدیمی و ایجاد قطعات ورق فلزی برای نمونههای اولیه خودرو و هواپیما استفاده میشود.

شکل حاصل به صورت مرحلهای تولید میشود و در هر مرحله اپراتور باید قطعه شکل گرفته را با شکل مرجع مقایسه نماید. بنابراین چرخهای مختلف و امکان عبور قطعه در جهات مختلف، ممکن است مورد نیاز باشد.

در حالی که تنوع زیادی از خدمات تولید فلز ارائه میشود، یافتن روش و فرآیند مناسب برای نیازهای شما اهمیت داشته و در عین حال مقرون بصرفه است.