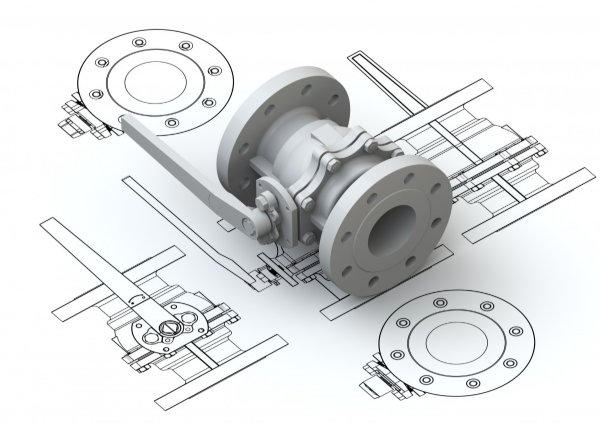

انواع روشهای ساخت قطعات صنعتی

تولید قطعات صنعتی چیست و چگونه انجام می شود؟ بررسی روش های تولید قطعات صنعتی و انواع قالب های صنعتی؟ روشهای ساخت قطعات صنعتی میتواند به طور قابل توجهی متفاوت باشد. زیرا هر فرآیند دارای نقاط قوت، مواد سازگار و فرایندهای خاص خود است. درک عمیق و شناخت بهتر طیف روشهای تولید، این فرآیند تصمیم گیری را بهبود میبخشد. ساخت قطعات فلزی یا ساخت قطعات صنعتی شامل فرایندهایی از جمله برش، شکل دهی، جوش و … است. این فرایندها موجب تبدیل شدن مواد خام به قطعه و سازه نهایی میشود نتخاب فرایند یا روشهای مناسب جهت ساخت قطعات صنعتی به موارد مختلفی همچون جنس قطعه، پارامترهای تاثیرگذار در محصول نهایی مثل تلرانسها و حساسیتهای مونتاژی احتمالی و … بستگی خواهند داشت. این یک مرور کلی از 8 روش مختلف تولید و ساخت قطعات فلزی است که میتوانید برای ساخت قطعات صنعتی سفارشی کوچک یا با ابعاد بزرگ از آنها استفاده کنید.

صنایع مختلف برای اینکه کار خود را به درستی به انجام برسانند، به قطعات و تجهیزات صنعتی مختلفی نیاز دارند. برای تولید قطعات صنعتی از روش های مختلفی استفاده می شود که از مهمترین آنها می توان به موارد زیر اشاره نمود:

- ماشین کاری CNC (فرز CNC و تراشکاری CNC)

- اکستروژن

- ریخته گری فلزات

- دایکستینگ یا ریخته گری دایکاست

- قالب گیری تزریق فلز

- آهنگری

- شکل دهی ورق و پرسکار

- پرینت سه بعدی فلزی

در ادامه مقاله به بررسی کوتاه هر یک از این روشها میپردازیم.

۱- ماشین کاری CNC (فرزکاری و تراشکاری CNC)

روش ماشینکاری CNC (فرزکاری CNC و تراشکاری CNC) در ساخت و تولید قطعات صنعتی به دلیل هزینه پایین، دقت ابعادی بالا و تکرار پذیری مناسب، کاربرد فراوانی دارد و واژه CNC یا همان (Computer Numerical Control-CNC) به معنی کنترل عددی کامپیوتری میباشد.

طراحان قطعات صنعتی، از ماشینکاری CNC جهت براده برداری و جدا کردن لایهای از قطعه کار به کار گرفته و با استفاده از نرمافزارهایی از جمله Solidworks و CATIA قطعات پیچیده را طراحی میکنند. بکارگیری نرمافزارهای واسط برنامه ماشینکاری قطعه طراحی شده را استخراج مینماید و با ارسال آن به دستگاه CNC فرآیند ماشینکاری را انجام میدهند.

ماشینکاری CNC یک فرآیند کم کننده است که شامل ایجاد طرحهای سفارشی شکل از یک قطعه کار از طریق کنترلهای رایانهای است. این فرایند از این نظر به اصطلاح «کم کننده» است که محصول به جای افزودن مواد برای تولید محصول، با خرد کردن مواد از قطعه اولیه تولید میشود.

ماشین کاریcnc بر پایه دو تکنولوژی پر کاربرد است؛ تراشکاری و فرزکاری.

در این تکنولوژیها، محور دوران تیغه، موازی سطحی از قطعه کار است که ماشینکاری میشود. این تیغه که اغلب از فولاد تندبر ساخته میشود، تعدادی دندانه در محیط خود دارد. هر یک از آنها به عنوان یک ابزار برش مجزا عمل میکنند. در این فرایند تیغه ثابت پیوسته میچرخد تا قطعه را به شکل دلخواه درآورد. این ماشینها به خوبی با طیف وسیعی از مواد از جمله پلاستیک، آلومینیوم، فولاد ضد زنگ و تیتانیوم کار میکنند.

روش ساخت فرزکاری و تراشکاری CNC چگونه است ؟

فرزکاری و تراشکاری CNC شامل استفاده از تراشهای CNC یا تراش سنتر CNC چند محوره است. قطعه سازان از تراشهای CNC برای چرخاندن مواد برای ویژگیهای استوانهای و متحدالمرکز روی قطعات استفاده میکنند. ماشینهای تراش ماشینهای تراش مجهز به Live-Tool از ابزارهای برش End-Mill و متهها برای تولید ویژگیهای خارج از محور بدون نیاز به تغییر محور (سکوی ثابت دستگاه) استفاده میکنند.

ماشین تراشکاری CNC تخصصی که اغلب ماشینهای سوئیسی نامیده میشوند، برای تولید سریع قطعات کوچک با ویژگیهای پیچیده از ترکیب ابزارهای متعدد درون دستگاه طراحی شدهاند. یک ماشین تراش معمولی، قطعه را روی یک محور مرکزی میچرخاند تا با درگیر کردن ابزارهای برش سفت و سخت، برادهها را حذف کند. از کاربردهای تراش میتوان به ایجاد رزوههای داخلی و خارجی، ایجاد ویژگیهای فلنجی، شیارهای O-ring و بافتهای پیچ خورده اشاره کرد.

موارد استفاده CNC و صنایع

مواد CNC موتورهای کار دنیای تولید قطعات هستند. زیرا هم دقیق و هم قابل تکرارند. این بدین معناست که تکنولوژیهای ماشین کاری CNC برای نمونه سازی سریع و تولید قطعات با حجم کم تا زیاد، پرکاربردند چرا که تطبیق پذیری CNC با انواع مواد مختلف، این روش را برای تقریباً هر صنعتی مناسب میکند.

تراشهای CNC به همین ترتیب همه کاره هستند. شکل قطعه و تلورانسهای مشخص، معمولاً تعیین میکند که کدام یک از دو روش مورد استفاده قرار گیرد؛ قطعات با ویژگیهای متحدالمرکز که نیاز به تراش دارند و قطعات زاویهای که نیاز به فرز دارند.

مهمترین صنایعی که از ماشینکاری CNC استفاده میکنند عبارتند از:

هوافضا و دفاعی، خودروسازی، محصولات مصرفی، الکترونیک، صنعت پزشکی و دندانپزشکی، رباتیک و …

۲- اکستروژن

روش دیگر ساخت قطعات صنعتی فلزی یا غیرفلزی، اکستروژن است. اکستروژن شامل فشردن فلز یا پلاستیک گرم از طریق یک قالب است. مثل فشردن یک لوله خمیر دندان. اکستروژن قطعات فلزی معمولاً نیاز به تکمیل پس از اتمام دارد، مانند برش، سوراخ کاری یا ماشین کاری ولی برای قطعاتی با حجم بالا که نیاز به سطح مقطع ثابت دارند ایده آل است. به این دلیل که پروفیلهای اکستروژن میتوانند تقریباً هر شکلی با مقطع پیوسته داشته باشند. یک مثال عالی، پروفیل درب و پنجره است، با چندین ویژگی برای ایمنکردن قابهای مختلف در مجموعه. این قابها حتی میتوانند توخالی باشند، مانند لولههای مربع، گرد یا شش ضلعی. تولید کنندگان هنگام ایجاد شکل قالب، ساختار آن را تعیین میکنند.

روش ساخت اکستروژن چگونه است ؟

سه نوع اکستروژن عبارتند از اکستروژن گرم، اکستروژن سرد و اصطکاک. اکستروژن گرم شامل دماهای بالا برای جلوگیری از سخت شدن مواد استفاده میشود. اکستروژن سرد شامل دمای نزدیک به اتاق است که مزایایی نسبت به اکستروژن گرم دارد؛ این ماده ممکن است قویتر باشد، اکسیداسیون کمتری داشته باشد یا مقاومت کمتری داشته باشد. در نهایت، اکستروژن اصطکاکی شامل استفاده از نیرو برای فشردن بار به قالب است.

مواد اکستروژن

مواد اکستروژن میتوانند پلاستیک یا فلز باشند. تقریباً 80 درصد قطعات فلزی اکسترود از آلیاژ آلومینیوم هستند. در این میان پلیاتیلن بیشتر در اکستروژنهای پلاستیکی رایج است.

موارد استفاده و صنایع

اکستروژن در مقایسه با روشهای دیگر فرآیندی ساخت قطعات، سادهتر است و هزینه ابزارآلات آن 80 تا 90 درصد کمتر از قالب گیری تزریقی و ریخته گری دایکاست است. اکستروژن سطوح صافتری را برای رنگها و پرداختها نیز فراهم میکند. این امر اکستروژن را برای قطعات پیچیده و دقیق لوازم آرایشی ایده آل میکند. همچنین کفپوشها، پنجرهها و نردهها یا قطعات خودرو و هوافضا از دیگر موارد پرکاربرد هستند.

3- ریخته گری فلز

ریخته گری فلزات یک فرآیند تولید طولانی مدت ساخت قطعات صنعتی است. شامل ریختن فلز مایع در قالب. در این روش فلز مایع به شکل دلخواه سخت میشود سپس سرد شده و از قالب خارج میشود. ریختهگری فلزات روشی مدرن و خودکار بوده و از ابزارهای پیشرفته استفاده میکند. اما اصول آن ثابت است و استفاده گسترده از آن گواهی بر موفقیت این روش است.

چگونه کار میکند؟

فرآیند ریخته گری فلز با الگوسازی آغاز میشود. الگوها قبل از ریختن در فلز مایع، حفرههایی در قالب ایجاد میکنند. روشهای الگوسازی مدرن از محاسبات دقیق برای رسیدن به شکل دلخواه استفاده میکنند. این روشها شامل پوسته پوسته شدن برای محاسبه انقباض و همچنین داشتن ضخامت برادهها در آماده سازی برای تکمیل پس از CNC باشد.

در بسیاری از موارد، قالب در طی فرآیند ریختهگری از بین میرود. از بین رفتن قالب، یک مرحله برنامهریزی شده هنگام ریخته گری شن و ماسه است؛ که در آن ریخته گری تشکیل شده از ماسه جدا میشود تا قسمت تمام شده نمایان شود. قالبهای ریخته گری شن و ماسه جدید به راحتی ساخته میشوند و ماسه اغلب برای ایجاد قالبهای جدید بازیابی میشود.

ریختهگری فلز همچنین ممکن است شامل استفاده از موم در فرآیندی به نام ریختهگری سرمایهگذاری باشد. تولیدکنندگان با ساخت مدل مومی از محصول نهایی، شروع میکنند بدین شکل که موم قبل از گرم شدن و برداشتن، در لایههای سرامیکی قالب که داخل آن با طرحی شکل گرفته است، پوشانده میشود.

هر کدام از این دو تکنیک مزایایی دارند. برای مثال، ریختهگری شن و ماسه فرآیند سادهتری دارد و تکرار آن آسان است. ریخته گری با قالب دائمی نیاز به آماده سازی بیشتری دارد اما ممکن است هنگام ایجاد قطعات پیچیده بهتر عمل کند. ریخته گری شن و ماسه اغلب پرهزینهتر و ریخته گری قالب دائمی نیاز به نیروی کار بیشتری برای تغییر یک طرح معین دارد. تولیدکنندگان باید با توجه به محدودیتهای بودجه و نیروی کار و کیفیتی که برای قطعات خود میخواهند، بهترین فرآیند و روش را به کار گیرند.

موارد استفاده ریخته گری و صنایع

تقریباً هر دستگاه مکانیکی که به صورت تجاری و انبوه تولید میشود امروزه از نوعی ریخته گری استفاده میکند. در تولید سریال، ریختهگری معمولاً از ماشینکاری CNC در هزینهها و توان عملیاتی بهتر عمل میکند. ریختهگری فلز میتواند به اجزای ساختاری با تحمل بالا برای انواع موارد استفاده دست یابد. ماشینهای لباسشویی، ماشینها و لولههای فلزی همگی از ریختهگری فلزی استفاده میکنند.

صنایع و حوزههای مختلفی که ریختهگری در آنها کاربرد دارد، عبارت هستند از:

- حمل و نقل: خودروسازی، تجهیزات راهآهن، تجهیزات راهآهن و کشتیسازی

- ماشین آلات سنگین: ماشین آلات راهسازی، کشاورزی و معدنکاری

- ماشین ابزار: تجهیزات ماشینکاری، قالبسازی، آهنگری، اکستروژن، شکلدهی و ریخته گری

- تجهیزات کارخانه: تجهیزات کارخانههای تولید مواد شیمیایی، پتروشیمی، کاغذسازی، تولید شکر، نساجی، ذوب و نیروگاهها

- صنایع نظامی: خودروها، تسلیحات، مهمات، مخازن و تجهیزات نگهدارنده

- صنایع الکتریکی: موتور، ژنراتور، پمپ و کمپرسور

- تاسیسات: لولهها، اتصالات، ولوها و فیتینگهای مورد استفاده در پایپینگ، تاسیسات بهداشتی و تاسیسات سرمایشی

- لوازم خانگی: وسایل آشپزخانه، مبلمان و تجهیزات باغبانی

- هنر: مجسمهسازی، وسایل زینتی، دکوراسیون و غیره

4- دایکستینگ یا ریخته گری دایکاست

ریختهگری برای تولید و ساخت حجم زیادی از قطعات صنعتی، بهترین گزینه است. در حالت ریختهگری سنتی یا همان ماسهای، این نیروی وزن مواد مذاب است که آنها را به درون محفظه سرازیر میکند. تحت فشار بودن مواد مذاب در تمام مراحل ریختهگری، از جمله انجماد، باعث افزایش استحکام و قطر آنها میشود. ضمن این که برای تولید فلزات هیچ راهکاری کارآمدتر از دایکست نیست، کوتاهترین راه تولید یک محصول فلزی نیز همین روش ریختهگری دایکاست است.

کلیت این روش شباهت زیادی به روشهای سنتی دارد و تنها تفاوت آن با روشهای سنتی تحت فشار بودن مذاب است. ریخته گری از قالبهای فولادی و فلزات با نقطه ذوب پایین به عنوان مواد استفاده میکند. مهندسان از ریخته گری برای پروژههای پیچیده استفاده میکنند که در آن دقت، قابلیت اطمینان و توان تولید در سطح، حیاتی است. ریختهگری از ابزارهای سخت قابل استفاده مجدد مشابه فرآیند قالبگیری تزریقی استفاده میکند که به قطعات سطح صافتری میدهد و در عین حال هزینه کم را در مقادیر انبوه حفظ میکند.

ریخته گری دایکاست چگونه کار می کند؟

در ریخته گری دایکاست، فلز مایع از طریق فشار هیدرولیک یا پنوماتیک بالا به داخل قالب وارد میشود؛ این با ریخته گری سنتی فلز که در آن فلز ریخته میشود متفاوت است. سازندگان هنگام ساخت قطعاتی با جزئیات پیچیده، از روش ریخته گری دایکاست را موثرتر میدانند.

موارد استفاده و صنایع

قطعات دایکاست همه کاره هستند و در بسیاری از صنایع کاربرد دارند. این قطعات قدرتمند بوده و در برابر دماهای بالا مقاوم هستند. کارآمد بودن ریختهگری تحت فشار در صنعت، باعث ورود انواع دستگاه دایکاست به صنایع مختلف شده است. البته که ریختهگری، علمی گسترده است و دستگاهها و سیستمهای بسیاری برای به انجام رساندن فرایندهای مرتبط با آن وجود دارند. دستگاه دایکستینگ تنها یکی از انواع دستگاههای دایکاست است که البته یکی از کارآمدترین آنها نیز بهشمار میرود.

5- قالب گیری تزریقی فلز

قالب گیری تزریقی، رایجترین روش برای ساخت قطعات صنعتی پلاستیکی است. اما سازندگان از این روش برای تولید قطعات فلزی نیز استفاده میکنند. برای پروژههای بزرگ مقرون به صرفه است، حتی با دقت بالا. اگرچه این روش برای پروژههایی که نیاز به قطعات کوچک دارند مناسب است، اما میتوان از قالب تزریق فلز یا MIM برای قطعات با هر اندازهای استفاده کرد.

ساخت قطعات صنعتی به روش قالب گیری تزریقی چگونه کار میکند؟

بر خلاف دایکاست، قالبگیری تزریقی فلز از خوراک مخلوط پلیمر-فلز استفاده میکند، جایی که پلاستیک ذوب شده اجازه میدهد تا ماده در هنگام گرم شدن، جریان یابد. در طول این فرایند مواد نیز تحت فشار قرار میگیرند و دستگاه مواد مایع را به داخل قالب تزریق میکند، مواد خنک میشوند و برای ساخت قطعه به شکل قالب در میآیند.

موارد استفاده و صنایع

روش قالبگیری تزریقی را میتوان بیشتر از روشهای ریختهگری دایکست و سایر روشهای ساخت فلز استفاده کرد، به همین دلیل است که تقریبا بیشتر قطعات و لوازمی که در اطراف خود مشاهده میکنید با روش قالب گیری تزریقی تهیه شدهاند. میتوان گفت که کاربرد این روش از ساخت قطعات صنعتی به طور ویژهای با زندگی روزمرهی ما عجین شده است و به بیان کلی در صنایع پزشکی، هوافضا، خودروسازی و صنایع دفاعی مورد استفاده قرار میگیرد.

اما اگر بخواهیم کاربردهای این روش را به شکل دقیقتری بررسی کنیم، باید بگوییم که قالب گیری به روش تزریق در صنایع بسیار متنوعی از قبیل تولید قطعات خودرو، صنایع الکتریکی و لوازم برقی، تولید اسباب بازی، لوازم خانگی یک تکه، ظروف نگهدارنده، صنایع بستهبندی و همچنین در تولید میز یا مبلمان پلاستیکی یا فلزی یکپارچه و صدها صنعت دیگر مورد استفاده قرار میگیرد و یکی از رایجترین راهکارها برای تولید انبوه قطعات و لوازمی است که در دنیای مدرن مورد استفادهی بشر قرار میگیرد.

6- آهنگری

مانند ریخته گری فلز، آهنگری برای قرنها مورد استفاده قرار گرفته است. این فرآیند ساخت قطعات صنعتی گرم کردن و شکل دادن به قطعات فلزی با زور است، با این تفسیر احتمالا تصویر آشنای آهنگر و سندان در حالی که به سختی کار میکند و زور خود را به کار گرفته، به ذهنتان خطور خواهد کرد. امروزه آهنگری به طور گسترده در فرآیندهای صنعتی خودکار استفاده میشود.

روش ساخت آهنگری در تولید قطعات صنعتی فلزی، چگونه کار میکند؟

آهنگری مدرن از ماشینهای با قدرت ضربه بالا برای شکل دادن به فلزات به نتایج مطلوب استفاده میکند. آهنگری نسبت به سایر روشها ضایعات کمتری تولید میکند که آن را برای کاربردهای عملی، مقرون به صرفه تر میکند. قطعات آهنگری اغلب قویتر از قطعات روشهای دیگر هستند. به این دلیل که آهنگری از دانه طبیعی مواد خود، بهره میبرد.

مواد آهنگری

فولاد ضد زنگ یکی از رایجترین مواد آهنگری است؛ آلومینیوم و برنز نیز از دیگر مواد پرکاربرد هستند.

موارد استفاده و صنایع

آهنگری برای تولید هر تعداد قطعه از صنایع مناسب است. مزایا و محدودیتهای آن، این روش را به یک فرآیند ایده آل برای استفاده در کنار سایر روشهای ساخت تبدیل میکند. ابزارهای آهنگری، مانند چکش یا آچار، نمونههای متداول قطعات مصرفی نهایی و مادامالعمر هستند که با این روش ساخته میشوند.

7- شکل دهی ورق و پرس کاری برای ساخت قطعات صنعتی

ساخت ورق فلزی شامل برش قطعات از ورقهای فلزی است. سپس ورق های خالی ممکن است از طریق ترمزها و پرس های قالب پردازش شوند تا خمیدگی ها و فرم های زاویه ای ایجاد کنند و ساختاری سه بعدی بسازند. خدمات ورق فلزی دارای مهر زنی برای تولید این قطعات با سرعت بالا است. در واقع، مهر زنی سریعتر از هر فرآیند فلزکاری دیگری است.

در این روش ساخت قطعات صنعتی ماشینهای پرس قطعات را از ورق فلز، برش داده و خم میکنند سپس کارگران پرسهای مهر زنی را برش یا کلاف ورق فلزی تغذیه میکنند. این دستگاه فلز را هنگامی که به داخل پرس وارد میشود، صاف میکند. قطعه سازان در این روش از پرس ترمز استفاده میکنند که در اندازهها و طولهای مختلف موجود است. قطعات ورق فلزی را میتوان برای ایجاد عناصر ساختاری جوش یا پرچ کرد.

مواد ورق فلزی

ورقهای فلزی اغلب از آلومینیوم، مس یا فولاد ایجاد میشوند. دارای پوششهای متنوعی هستند، شامل آبکاری، پوشش پودری و رنگ آمیزی.

موارد استفاده و صنایع

پرسکاری باعث میشود ساخت ورق فلز برای هر صنعتی بسیار مقیاس پذیر باشد. هزینه ساخت قطعات با این روش بیشتر از سایر روشها است، اما با این حال، قطعه سازان سالانه صدها میلیون قطعه در صنایع لوازم خانگی، الکترونیک و خودرو تولید میکنند. ورقهای فلزی به طور منحصر به فردی برای روباتیک مناسب هستند.

8- پرینت سه بعدی و ساخت قطعات صنعتی

خدمات چاپ سه بعدی فلزی از لیزرهای دقیق برای ساخت قطعات صنعتی استفاده میکند. این برای آزمایش و قطعات کم حجم و با ارزش ایده آل است، اما به اندازه بسیاری از فرآیندهای فلزی دیگر، مقیاس پذیر نیست. به همین دلیل است که اغلب برای نمونههای اولیه و همچنین جایگزینهایی برای ریختهگری کم حجم، استفاده میشود

روش ساخت پرینت سه بعدی چگونه است ؟

چاپ سه بعدی به عنوان تولید افزودنی نیز شناخته میشود، که فلز را در یک محیط مورد کنترل از طریق یک منبع انرژی ذوب میکند. فرآیند ساخت اولیه برای پرینترهای SLM و DMLS بسیار مشابه است.

هم اکنون به چگونگی کارکرد آن میپردازیم: محفظه ساخت ابتدا با گاز بیاثر (به عنوان مثال آرگون) پر میشود تا حداقل اکسیداسیون پودر فلز به حداقل برسد و سپس تا دمای مطلوب ساخت گرم شود. یک لایه نازک از پودر فلز بر روی سکوی ساخت پخش میشود و یک لیزر پرقدرت سطح مقطع آن را اسکن میکند، ذرات فلزی را با هم ذوب میکند و لایه بعدی را ایجاد میکند.

هنگامی که فرآیند اسکن کامل شد، سکوی ساخت با ضخامت یک لایه به سمت پایین حرکت میکند و رکاب ساز لایه نازک دیگری از پودر فلز را پخش میکند. این روند تا زمانی که کل قسمت کامل شود، تکرار میشود. پس از اتمام مراحل ساخت، قطعات کاملاً در پودر فلز محصور میشوند.

هنگامی که محفظه خنک میشود، پودر اضافی به صورت دستی از بین میرود و اجزا معمولاً تحت گرما قرار میگیرند در حالی که هنوز به سکوی ساخت متصل شدهاند تا هرگونه تنشهای باقی مانده را رها کند. سپس قطعات از طریق برش، ماشینکاری یا سیم EDM از صفحه ساخت جدا میشوند. سپس برای استفاده یا پردازش بیشتر پس از آن آماده هستند.

مواد پرینت سه بعدی فلزی

مواد اولیه پرینت سه بعدی فلزی پودر اتمیزه است اما گاهی اوقات میتواند با ورق یا سیم، تغذیه شود. چاپگر مسیر دادهای را دنبال میکند که با استفاده از یک فایل CAD سه بعدی قطعه ایجاد میشود. مواد فلزی متداول شامل پودر در مواد فولاد ضد زنگ، تیتانیوم، اینکونل، مس یا آلومینیوم است.

گفتنیست مواد مورد استفاده در پرینترهای سه بعدی فلزی اغلب از متالورژی پودر میآیند. استفاده از مواد جدید برای پرینترهای سه بعدی فلزی نیازمند تحقیقات قابل توجهی برای ساخت روشی قوی و قابل تکرار برای ساخت قطعات بدون نقص یا کم نقص است. این بدان معناست که انتخاب مواد در حال حاضر برای چاپ سه بعدی فلزی در مقایسه با ماشین کاری، ریختهگری فلز و سایر روشهای ساخت قطعات، محدود است.

موارد استفاده و صنایع

پرینت سه بعدی فلزی علی رغم محدودیت هایش به دلیل تولید مستقیم دیجیتال، کاربردهای جهانی بسیاری دارد زیرا قطعات پرینت سه بعدی اغلب میتوانند به سرعت در حجم کم و بدون هزینه ابزار تولید شوند.

هوافضا

استفاده از قابلیت سبک سازی و یکپارچه سازی و حذف اتصالات از جمله مهمترین اهداف به کارگیری پرینت سه بعدی در صنعت هوافضا است. از فعالان این عرصه میتوان شرکتهای ایرباس، بویینگ و … را نام برد که با همکاری شرکتهای متخصص در این تکنولوژی نظیر جنرال الکتریک و رولزرویس در ساخت اجزا هواپیما، موتور جت، نازلهای سوختی، پلتفرم ماهواره و … از ساخت افزایشی بهره گرفتهاند.

نیروگاهی

شرکتهای زیمنس و جنرال الکتریک از فعالان اصلی به کارگیری ساخت افزودنی در عرصه نیروگاهی بودهاند. تاکنون مواردی نظیر اجزا توربین های گازی، پره توربین، پروبهای اندازه گیری و… توسط این شرکتها به روش افزایشی تولید شدهاند. یک کاربرد مهم دیگر میتواند استفاده از قابیلت FGM سازی قطعات توسط سیستمهای DMD باشد.

پزشکی

حوزههای مختلف پزشکی و مهندسی پزشکی امروزه نیازمند طراحی و ساخت موارد آسیب دیده و یا از بین رفته در بدن بیماران، قالب گیری از اندامها برای نمونه سازی و … میباشند که پرینترهای سه بعدی پل ارتباطی این افراد با نیازشان خواهند بود.

خودرو

صنایع خودرو سازی به دلیل بازار رقابتی شدید، نیازمند سیستمهایی هستند که بتوان عملیات طراحی، مدلسازی و ساخت بدنه و یا اجزای داخلی خودرو را ارزانتر، سریعتر و زیباتر و در صورت امکان به شکلی متفاوت و متناسب با طرح ذهنی مورد علاقه مشتری تولید نمود. پرینترهای سه بعدی پاسخگوی بسیاری از این نیازها در این صنعت گسترده خواهند بود.

الکترونیک

مقیاس کاری کوچک مورد نیاز برای تولید قطعات صنعت الکترونیک، در کنار دشواری انجام اینگونه عملیات، به شدت نیاز به سیستمی هوشمند و اتوماتیک و قابل اجرا در مقیاس کوچک با دسترسی به مواد گوناگون پلیمری، فلزی و … را در خود حس میکند. پرینترهای سه بعدی باعث سهولت چشمگیری در ساخت قطعات مورد نیاز این صنعت خواهند شد.

ساخت قطعات صنعتی سفارشی در پلتفرم آنلاین فبری نکست

در فبرینکست شما میتوانید به صورت آنلاین طرح یا نقشه مورد نظرتان را به صورت فایل ۲ بعدی (با فرمت .dxf یا .dwg) یا ۳ بعدی (با فرمت .stp) ارسال کنید. طی ۸ الی ۲۴ ساعت هزینه به شما اعلام میشود و در صورت تایید، پروسهی ساخت قطعات صنعتی شما شروع خواهد شد.

اگر نقشهی قطعات شما آماده است میتوانید با یک کلیک فرایند ساخت قطعات خود را شروع کنید. فبرینکست علاوه بر تامین مواد اولیهی لازم برای قطعات شما تمام مراحل ساخت و پس از ساخت از جمله آنادایز، آبکاری و انواع روش های پرداخت سطح تا کنترل کیفی را انجام میدهد. اگر با وجود همهی کنترلها، مغایرتی بین قطعهی تحویلی و نقشهی شما وجود داشت، فبرینکست به رایگان قطعهی دیگری برای شما میسازد و ارسال میکند.

ساخت قطعهی خود را از اینجا شروع کنید: قطعه سازی آنلاین فبرینکست